Автоматическая линия порошковой окраски обеспечивает равномерное нанесение и высокое качество покрытия. Узнайте о преимуществах автоматизации в порошковой покраске, технологиях и оборудовании для эффективного производства.

автоматическая линия порошковой окраски

Что такое автоматическая линия порошковой окраски

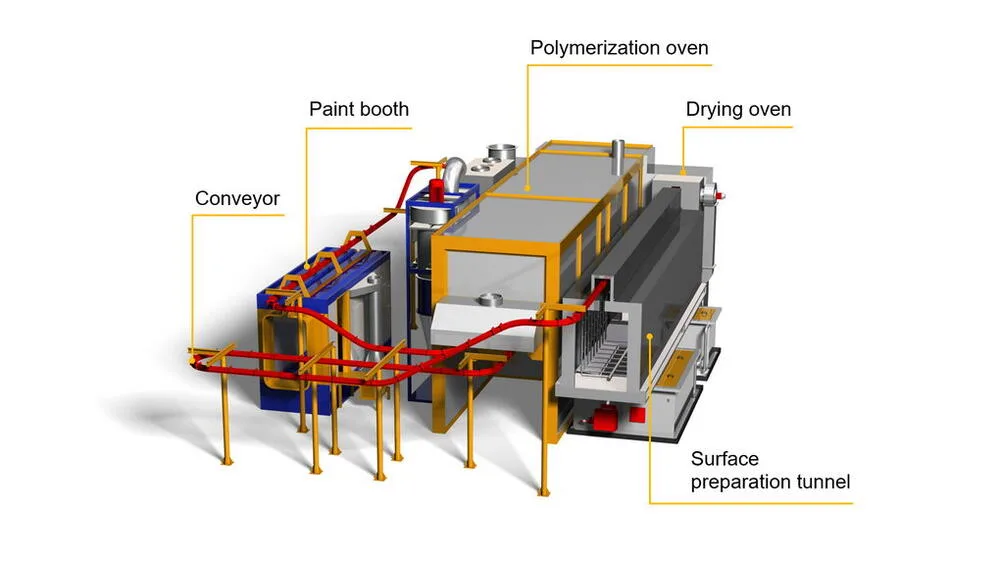

Современная линия окраски представляет комплекс оборудования для нанесения порошкового покрытия. Система включает участки подготовки поверхности, нанесения краски и полимеризации. Каждый этап контролируется автоматически, что исключает человеческий фактор.

Порошковая технология использует сухие частицы краски вместо жидких составов. Электростатический заряд притягивает порошок к металлической поверхности. Затем изделие проходит термообработку в печи полимеризации.

Преимущества автоматизированной системы окраски

Автоматизация процесса окрашивания дает серьезные преимущества перед ручными методами:

- Постоянное качество покрытия на всех изделиях

- Снижение расхода порошковой краски на 20-30%

- Увеличение производительности в 3-4 раза

- Минимальные отходы благодаря системе рекуперации

- Безопасность работников при работе с химическими веществами

Основные компоненты линии порошкового покрытия

Система подготовки поверхности

Качество финишного покрытия зависит от подготовки металла. Современные линии включают несколько этапов очистки:

| Этап обработки | Назначение | Время процесса |

|---|---|---|

| Обезжиривание | Удаление масел и загрязнений | 3-5 минут |

| Фосфатирование | Создание защитного слоя | 5-8 минут |

| Промывка | Удаление остатков химии | 2-3 минуты |

| Сушка | Подготовка к окрашиванию | 10-15 минут |

Камера порошкового нанесения

Окрасочная камера — сердце всей системы. Здесь происходит нанесение порошка на подготовленную поверхность. Автоматические пистолеты-распылители работают по заданной программе. Система рекуперации собирает неиспользованный порошок для повторного применения.

Современные камеры оснащают системами контроля толщины покрытия. Датчики отслеживают равномерность нанесения и корректируют параметры в реальном времени. Это гарантирует стабильное качество на каждом изделии.

Типы распылительного оборудования

- Ручные пистолеты для сложных форм

- Автоматические пистолеты на поворотных кронштейнах

- Дисковые распылители для цилиндрических деталей

- Трибостатические системы для тонкостенных изделий

Печь полимеризации

Конвекционная печь завершает процесс окрашивания. Температура 160-200°C превращает порошок в прочное покрытие. Время выдержки зависит от толщины металла и типа краски. Обычно процесс занимает 15-25 минут.

Технологические особенности автоматизированного процесса

Система управления и контроля качества

Современная автоматическая линия порошковой окраски управляется через PLC-контроллеры. Операторы задают параметры через сенсорные панели. Система запоминает настройки для разных типов изделий и автоматически переключается между режимами.

Встроенные датчики контролируют каждый этап процесса. Система отслеживает температуру в печи, давление распыления, скорость конвейера. При отклонениях от нормы оборудование корректирует параметры или останавливает линию.

Преимущества автоматического контроля

- Постоянный мониторинг всех параметров процесса

- Автоматическая коррекция отклонений

- Сохранение данных о каждой партии изделий

- Уведомления о необходимости обслуживания

Экологические аспекты производства

Порошковая окраска считается экологически чистой технологией. В отличие от жидких красок, порошок не содержит растворителей. Система рекуперации возвращает в производство до 98% неиспользованного материала.

Современные линии комплектуются системами очистки воздуха. Фильтры улавливают частицы порошка, предотвращая их попадание в атмосферу. Замкнутый цикл водоподготовки минимизирует сброс сточных вод.

Выбор оборудования для конкретных задач

Факторы выбора конфигурации линии

Каждое предприятие имеет уникальные требования к окрасочному оборудованию. При выборе конфигурации учитывают несколько факторов:

| Параметр | Влияние на выбор | Рекомендации |

|---|---|---|

| Размер изделий | Определяет габариты камеры | Запас 20% от максимального размера |

| Производительность | Влияет на скорость конвейера | Учитывать пиковые нагрузки |

| Типы материалов | Требования к подготовке | Универсальные решения дороже |

| Цветовая гамма | Количество камер нанесения | Быстрая смена цвета увеличивает затраты |

Расчет экономической эффективности

Инвестиции в автоматическую линию окупаются через снижение операционных затрат. Экономия достигается на нескольких направлениях:

- Сокращение расхода краски благодаря рекуперации

- Снижение брака и доработок изделий

- Увеличение скорости производства

- Экономия на заработной плате операторов

- Снижение затрат на утилизацию отходов

Типичный срок окупаемости современной линии составляет 2-3 года при загрузке свыше 60%. Для крупных предприятий этот период может сократиться до 18 месяцев.

Перспективы развития технологии

Интеграция с Industry 4.0

Будущее окрасочного оборудования связано с концепцией умного производства. Современные линии уже включают элементы искусственного интеллекта для оптимизации процессов.

Системы машинного обучения анализируют данные о качестве покрытия и автоматически корректируют параметры. Предиктивная аналитика предсказывает потребность в обслуживании оборудования. Это снижает количество внеплановых остановок.

Новые возможности цифровизации

- Удаленный мониторинг работы линии

- Автоматическое планирование производства

- Интеграция с ERP-системами предприятия

- Анализ больших данных для оптимизации