Професійний розрахунок продуктивності лінії порошкового фарбування. Дізнайтесь як оптимізувати роботу обладнання і збільшити ефективність виробництва. Експертні поради.

лінія порошкового фарбування

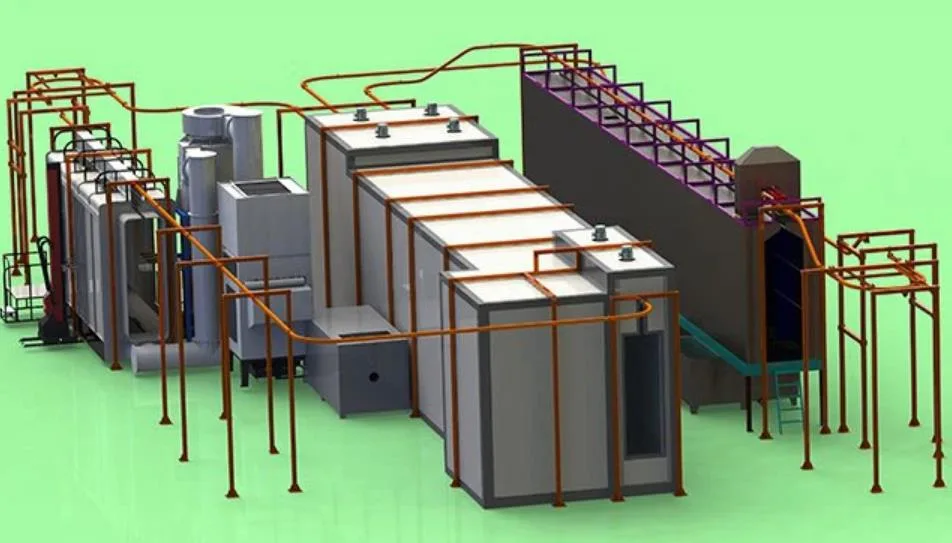

Що таке лінія порошкового фарбування

Порошкове фарбування – це процес нанесення полімерного покриття на металеві поверхні. Технологія використовує електростатичний принцип для рівномірного розподілу фарби. Це дає змогу отримувати якісне покриття з мінімальними витратами матеріалів.

Основні переваги методу:

- Відсутність розчинників у складі фарби

- Можливість повторного використання надлишків порошку

- Висока стійкість покриття до корозії

- Широкий діапазон кольорів і текстур

Основні компоненти системи фарбування

Сучасна система порошкового нанесення складається з декількох ключових елементів. Кожен компонент впливає на загальну продуктивність лінії.

Обладнання для підготовки поверхні

Камера попередньої підготовки видаляє забруднення і створює оптимальну поверхню для нанесення. Якість підготовки прямо впливає на адгезію покриття.

| Тип обробки | Час циклу (хв) | Ефективність (%) |

|---|---|---|

| Дробоструминна обробка | 3-5 | 95 |

| Хімічне травлення | 8-12 | 88 |

| Механічна зачистка | 15-20 | 75 |

Пістолети для нанесення порошку

Електростатичні пістолети забезпечують рівномірне нанесення порошкової фарби. Правильно налаштовані параметри напруги та подачі порошку визначають якість покриття.

Параметри налаштування пістолетів

- Напруга розпилення: 60-100 кВ

- Тиск повітря: 1-3 бар

- Відстань до деталі: 15-25 см

- Швидкість подачі порошку: 100-500 г/хв

Розрахунок продуктивності лінії

Продуктивність залежить від багатьох факторів. Головні з них – швидкість конвеєра, час циклу полімеризації та ефективність використання робочого часу.

Базова формула розрахунку

Продуктивність = (Площа покриття × Швидкість конвеєра × Коефіцієнт завантаження) / Час циклу

Де:

- Площа покриття – загальна площа деталей на підвісах (м²)

- Швидкість конвеєра – лінійна швидкість руху (м/хв)

- Коефіцієнт завантаження – ступінь заповнення конвеєра (0,7-0,9)

- Час циклу – повний час обробки однієї деталі (хв)

Фактори, що впливають на ефективність

Температурний режим полімеризації критично важливий для якості покриття. Стандартні параметри:

| Товщина металу (мм) | Температура (°C) | Час витримки (хв) |

|---|---|---|

| 1-2 | 180-200 | 15-20 |

| 3-5 | 200-220 | 20-25 |

| 6-10 | 220-240 | 25-30 |

Оптимізація роботи системи

Правильна настройка обладнання для порошкового фарбування може збільшити продуктивність на 25-35%. Ключові моменти оптимізації включають налаштування швидкості, температури та координацію між етапами процесу.

Контроль якості покриття

Регулярний контроль товщини покриття забезпечує стабільність процесу. Оптимальна товщина для більшості застосувань – 60-120 мкм.

Методи вимірювання товщини

- Магнітні товщиноміри для сталевих деталей

- Вихрострумові прилади для алюмінієвих виробів

- Ультразвукові датчики для складних геометрій

Економічна ефективність процесу

Порошкове фарбування дає значну економію порівняно з рідкими фарбами. Коефіцієнт використання порошку досягає 95-98%, тоді як у рідких фарб цей показник не перевищує 60-70%.

Основні статті економії:

- Відсутність витрат на розчинники

- Мінімальні втрати матеріалу

- Зниження витрат на утилізацію відходів

- Менші енергозатрати на сушіння

Практичні рекомендації

Досвід експлуатації показує, що найбільший вплив на продуктивність мають три фактори: підготовка поверхні, стабільність подачі порошку та точність температурного режиму.

Типові помилки в розрахунках

Багато підприємств не враховують час на перенастройку обладнання між різними кольорами. Цей фактор може знизити реальну продуктивність на 15-20%.

Як уникнути втрат продуктивності

- Плануйте послідовність кольорів від світлих до темних

- Використовуйте швидкозмінні картриджі для порошку

- Ведіть облік фактичного часу роботи

- Регулярно калібруйте обладнання