Сушка тюків сіна (рулонів)

КОНТАКТИ

- вул. Янтарна, 318/10, Миколаїв, Україна, 54050

- +38 (0512) 58-18-23

- +38 (050) 372-25-95

- +38 (050) 986-58-15

- [email protected]

Заготовити сіно якісно: сучасні рішення максимального збереження поживних речовин

Останнім часом широкого практичного застосування у всіх країнах світу набув технологічний процес пресування сіна в рулонах та пакунках масою від 150 кг до 750 кг (для прикладу, в США це понад 95% збирального сіна). Переваг цієї технології чимало: від повної механізації процесу та підвищення в 1,5-2 рази продуктивності праці до можливостей широкого застосування для навантаження і транспортування наявного у господарствах парку обладнання.

Однак існує певна суперечність між можливостями використання технології заготівлі сіна у тюках (рулонах) та вимогами максимального збереження поживних речовин у ньому на тривалий період зберігання. Раніше прибрану траву сушили природним способом (безпосередньо на полі під впливом сонячного випромінювання), втім через різке зниження вмісту поживних речовин і довготривалість процесу цей метод на індустріальному рівні сучасного виробництва сіна практично не використовується. У цьому контексті на особливу увагу заслуговує організація якісного виробництва сіна з такої провідної кормової культури як люцерна. Слід розуміти, що її скошену листо-стебельну масу необхідно в дуже короткий час просушити, знизивши вологість до 15-17% — це забезпечить збереження поживних якостей протягом тривалого періоду (люцерна містить велику кількість цінних поживних речовин — протеїну та каротину).

Сушка тюків сіна

Основні технології сушіння трав: традиційні методи та інноваційні рішення

Будь-яка трава, якщо розглядати її в якості об’єкту сушіння, є складною органічною сполукою, яку за структурою можна віднести до колоїдних капілярно-пористих матеріалів.

- Вологість свіжоскошеної рослинної маси залежно від виду культури, місця та умов вирощування коливається від 70% до 80% (а рівень вологості сіна, яке може зберігатися без плісняви, не повинен перевищувати 17-18%).

- З фізичної точки зору процес сушіння сіна складається з переміщення вологи всередині матеріалу, пароутворення та переміщення вологи з поверхні матеріалу у навколишнє середовище. При зіткненні вологого матеріалу з нагрітим повітрям рідина випаровується і шляхом дифузії залишає поверхню матеріалу, переходячи у навколишнє середовище. Випаровування вологи з поверхні матеріалу створює перепад вмісту вологи між наступними частинами тюка і поверхневим шаром. Отже, у процесі сушіння відбувається безперервне підведення вологи з внутрішніх шарів до поверхневих, унаслідок чого зменшується її рівень не тільки на поверхні, а й у глибині матеріалу.

Тож, основним завданням процесу сушіння є максимальне збільшення випарної здатності сушильної установки з одночасним зниженням затрат шляхом зміни питомої витрати тепла.

Технологіями сушіння почали активно займатися з кінця ХХ ст. Було запропоновано різні методи сушіння рослинних матеріалів: стаціонарні, пересувні, з величезною кількістю варіантів продування сіна теплим повітрям, комбіновані із застосуванням вакууму (на етапах вивчення питання застосування НВЧ-випромінювання) тощо.

Однак за технології заготівлі сіна у пакунки було внесено серйозні корективи, які торкалися питання його ефективного сушіння за несприятливих погодних умов.

- За вологості сіна в рулоні більше 25% воно самозігрівається, пліснявіє і псується.

- Заготовити сіно з високими якісними показниками з перезволоженої трав’яної маси без штучного сушіння на існуючих технологічних установках та системах практично неможливо. Неможливою також є операція досушіння такого сіна до кондиційної вологості менше 17% без дуже значних енерговитрат та втрат якості корму.

З аналізу літературних джерел, даних науково-дослідних робіт і практики с.-г. підприємств українські розробники дійшли висновку, що більшість із існуючих засобів сушіння не забезпечують економного використання потенціалу теплоносія, а також вимагають значних витрат ручної праці на підготовку процесу сушіння. Тож, для вирішення вищезазначених проблем було розроблене спеціалізоване сушильне обладнання, на якому методом примусового вентилювання підігрітим повітрям можливо досушити пакунки підв’яленої трави з вологістю 25-40% до рівня менше 17%.

Заготовити сіно з високими якісними показниками з перезволоженої трав’яної маси без штучного сушіння на існуючих технологічних установках та системах практично неможливо. Неможливою також є операція досушіння такого сіна до кондиційної вологості менше 17% без дуже значних енерговитрат та втрат якості корму.

Український «квантовий стрибок» в розробці якісного сушіння сіна:

“Тільки інтенсифікація процесу сушіння за рахунок вдосконалення робочих органів створюваної установки, підбору оптимальних режимів для кожного матеріалу, цілеспрямованої подачі та рівномірного розподілу теплоносія всередині тюка здатна забезпечити збільшення випарної здатності при зниженні питомих енерговитрат”, — саме до такого висновку дійшли вітчизняні розробники сушарки для прямокутних тюків сіна після детального аналізу процесу сушіння.

На першому етапі досліджуваних робіт було сформовано основні задачі, які потребували оперативного вирішення:

- визначення фізико-механічних властивостей трав’яних тюків, які впливають на процес сушіння;

- вивчення аеродинамічних показників процесу фільтрації повітря у тюках, що досушуються;

- дослідження процесу тепло-масообміну в ході досушування трави, спресованої у пакунки;

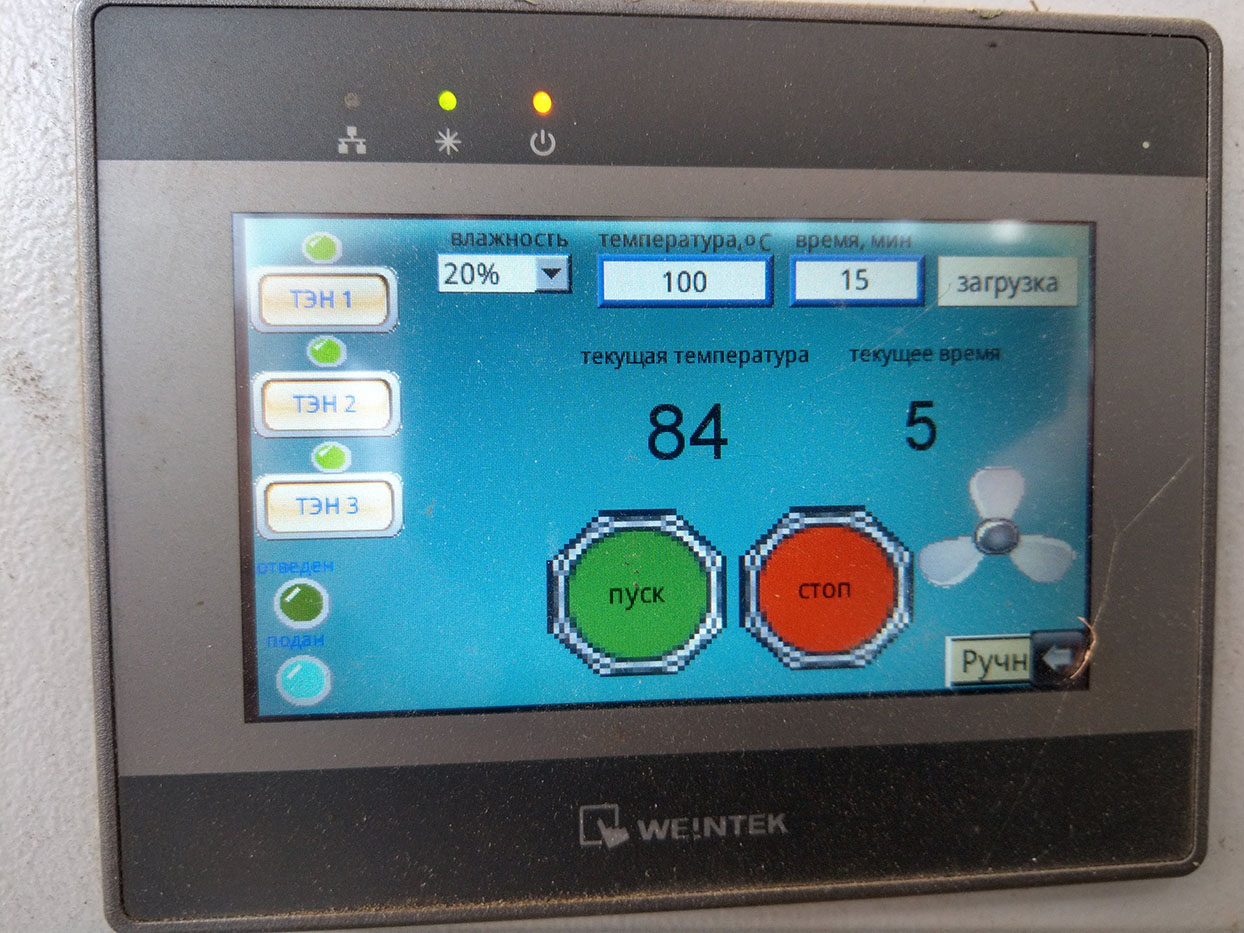

- створення повної автоматизації процесу сушіння трав на базі комп’ютерних технологій;

- визначення техніко-економічних показників процесу сушіння трави, спресованої у тюки, із застосуванням розробленої технології сушіння на створеному обладнанні.

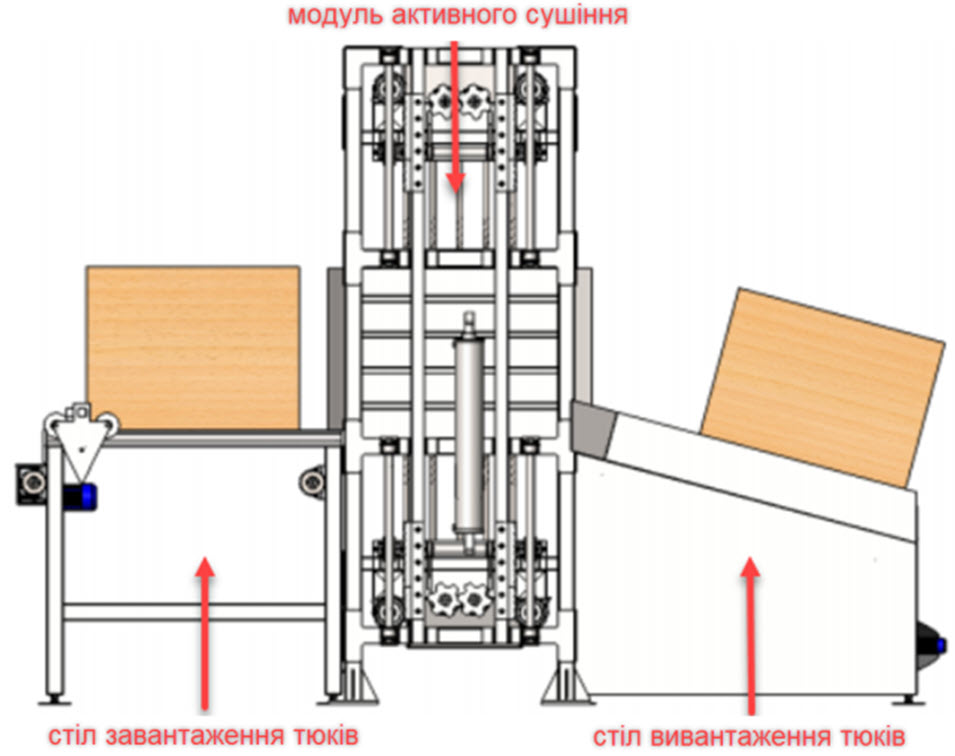

Для можливості реалізації цього способу заготівлі якісного сіна спеціалістами ТОВ «БЕЛМАР» було розроблено та зібрано індустріальну установку МАС-1 (Модуль активного сушіння).

Інноваційна конструктивно-технологічна схема подачі повітря (із можливістю чергування верхньої та нижньої подачі) у тюк забезпечує підведення теплоносія безпосередньо до його центральної частини, що дозволяє забезпечити потрібну диференціацію розподілу вологості за максимального зниження питомих витрат теплової енергії. Така багатоштирьова система подачі теплого повітря всередину рулону (тюка) з верхньою та нижньою платформами є унікальною запатентованою технологією стабілізації положення штирів через силову гідросистему.

Проведені виробничі експерименти в різні періоди косовиці довели, що застосування розробленого способу сушіння трави люцерни гарантує високу безпеку поживної цінності у висушеній масі протягом усього зимового періоду зберігання. До того ж, залежно від об’єму заготівлі запропонована модульна схема дозволяє підключати додаткові модулі, встановлюючи відповідне теплове та вентиляційне обладнання, що дозволить одночасно досушувати кілька тюків.

Основні технічні параметри сушарки МАС-1

| Напруга живлення | У | 3х220 |

| Потужність комплексу | кВт | Не більше 100 |

| Габарити модуля (B х H х L) | м | 1,8 х 4,1 х 3,0 |

| Маса | т | 2 |

| Габарити вхідного отвору (H х L) | м | 1,0 х 2,4 |

| Метод завантаження тюка | фронтальний | |

| Робоча температура навколишнього повітря | О С | від 5 до 40 |

| Відносна вологість повітря | % | до 65 |

| Максимальний габарит тюка (BхHхL) | м | 1,2 х 0,9 х 2,2 |

| Прокол тюка | двосторонній | |

| Глибина проколу з кожного боку | м | 0,4 |

| Робочий механізм проколу тюка | гідравліка | |

| Тиск гідростанції | Бар | 120 |

| Матеріал пік проколювання тюка | нержавіюча сталь | |

| Спосіб сушіння | вентилювання теплим повітрям | |

| Спосіб нагрівання повітря | Електричні тени | |

| Діапазон температур нагрітого повітря | О С | 20-80 |

| Спосіб подачі теплого повітря | вентилятор | |

| Управління вентилятора | частотний перетворювач | |

| Орієнтовний час сушіння тюка з максимальною вологістю | хв | 30-60 |

| Максимальна питома вага тюка | кг/м 3 | 300 |

| Максимальна вологість тюка на вході | % | Не більше 40 |

| Максимальна вага тюка | кг | 700 кг |

| Розрахункова вологість тюка після сушіння | % | 10-12 |

| Стіл подачі тюка | так | |

| Стіл вивантаження тюка | так | |

| Вентилювання тюка після вивантаження | так |

Виробничий процес примусового просушування трав’яної маси в модулі активної сушки МАС-1

- За допомогою навантажувача тюк встановлюється на стіл подачі, де бічні направляючі пластини забезпечують його позиціювання перед подаванням у модуль просушування.

- Потім механізм подавання просуває тюк зі столу в модуль сушіння і позиціонує його. За допомогою гідравліки верхня та нижня платформи з перфорованими стержнями подавання повітря проколюють тюк із двох сторін. Після проколювання в середину стержнів під тиском подається тепле повітря (температура повітря регулюється залежно від температури навколишнього середовища) з активним вентилюванням пакунка (з середини на зовні) з видаленням вологості до заданих на комп’ютері параметрів.

- Після початку сушіння першого пакунка на стіл подачі встановлюється наступний пакунок.

- Після закінчення сушіння першого пакунка і звільнення його від стержнів механізм подачі подає у камеру сушіння другий пакунок, який виштовхує перший (вже висушений пакунок) на стіл вивантаження.

- Перший пакунок потрапляє на стіл вивантаження, де відбувається додаткове вентилювання повітрям із температурою навколишнього середовища для видалення залишкової поверхневої вологи із зовнішніх стінок та зниження його температури.

- Після закінчення зовнішнього обдування повітрям перший тюк знімається за допомогою навантажувача та підправляється на тимчасове напільне зберігання до зони остудження. Після контролю внутрішньої температури тюк відправляється на остаточне зберігання.

- Така процедура повторюється з кожним наступним пакунком.

Робимо висновки

- Розбіжність між оптимальними параметрами процесу сушіння в теорії та на практиці є незначними.

- Критерії оптимізації в експерименті мають більше значення порівняно з теорією. Це пов’язано зі специфікою розподілу теплоносія та частково неефективного його використання через особливості тюків, як об’єкту сушіння.

- З огляду на те, що щільність пресування у різних частинах тюка різна, рівномірність процесу його сушіння забезпечити доволі важко. В результаті теплоносій спрямовується шляхом найменшого опору — тобто у зону найменшої щільності. У цій зоні процес сушіння йде інтенсивніше, ніж у зоні більшої щільності, тож, коли одна частина пакунка досягла кондиційної вологості, друга ще знаходиться у процесі сушіння.

- Між щільністю пресування та часом сушіння існує прямо пропорційна залежність.

- Аналіз вхідної вологості пакунка за висотою та шириною показав, що за певних умов різниця може досягати 20-25%.

- З метою наближення до теоретичної питомої витрати електроенергії на випаровування 1 кг вологи у цих умовах необхідно шукати оптимізацію часових параметрів температури та швидкості теплоносія, релаксацію верхньої та нижньої подачі теплоносія. А це вже досить складне завдання — оптимізація результатів багатофакторного експерименту. Вона може бути вирішена із залученням комп’ютерних технологій.