ПОСЛУГИ

ГНУТТЯ ПРОФІЛЬНИХ СИСТЕМ

КОНТАКТИ

- вул. Янтарна, 318/10, Миколаїв, Україна, 54050

- +38 (0512) 58-18-23

- +38 (050) 372-25-95

- +38 (050) 986-58-15

- [email protected]

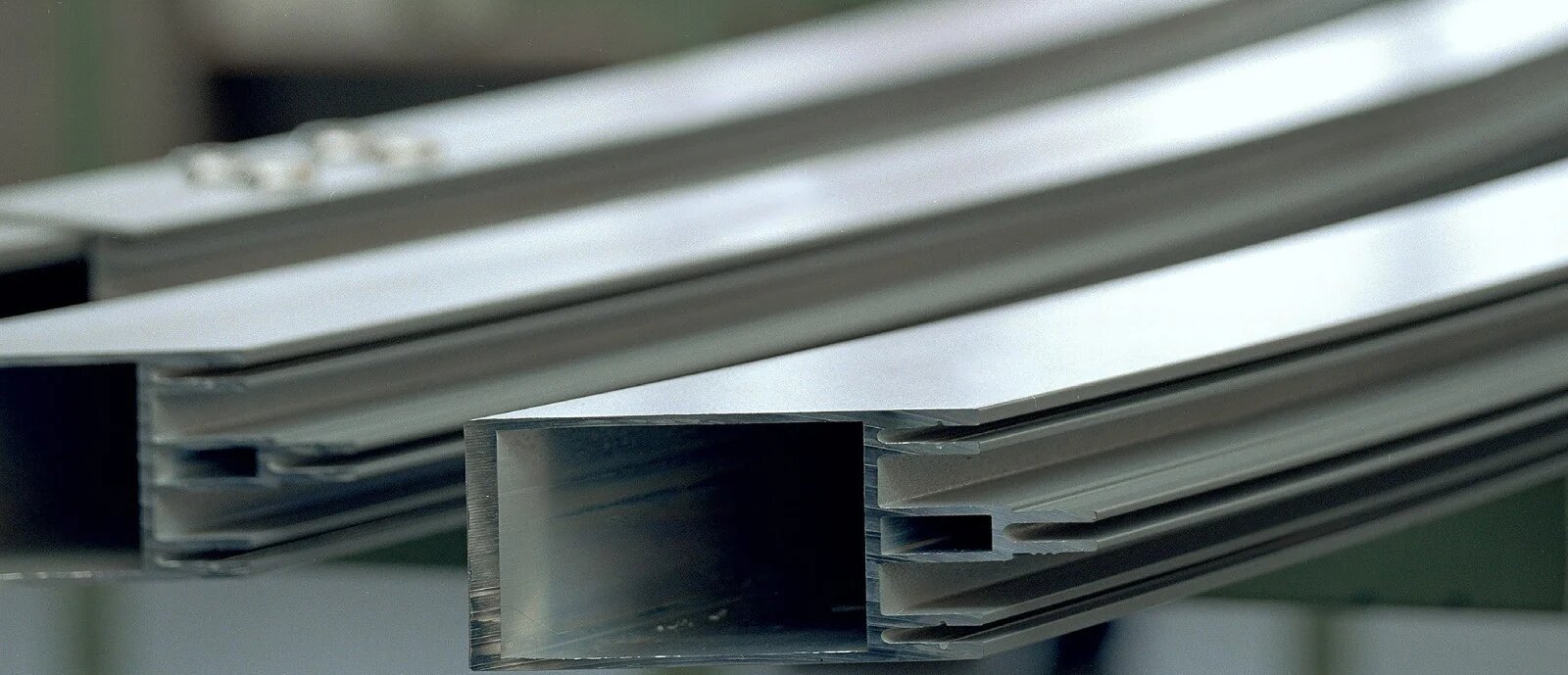

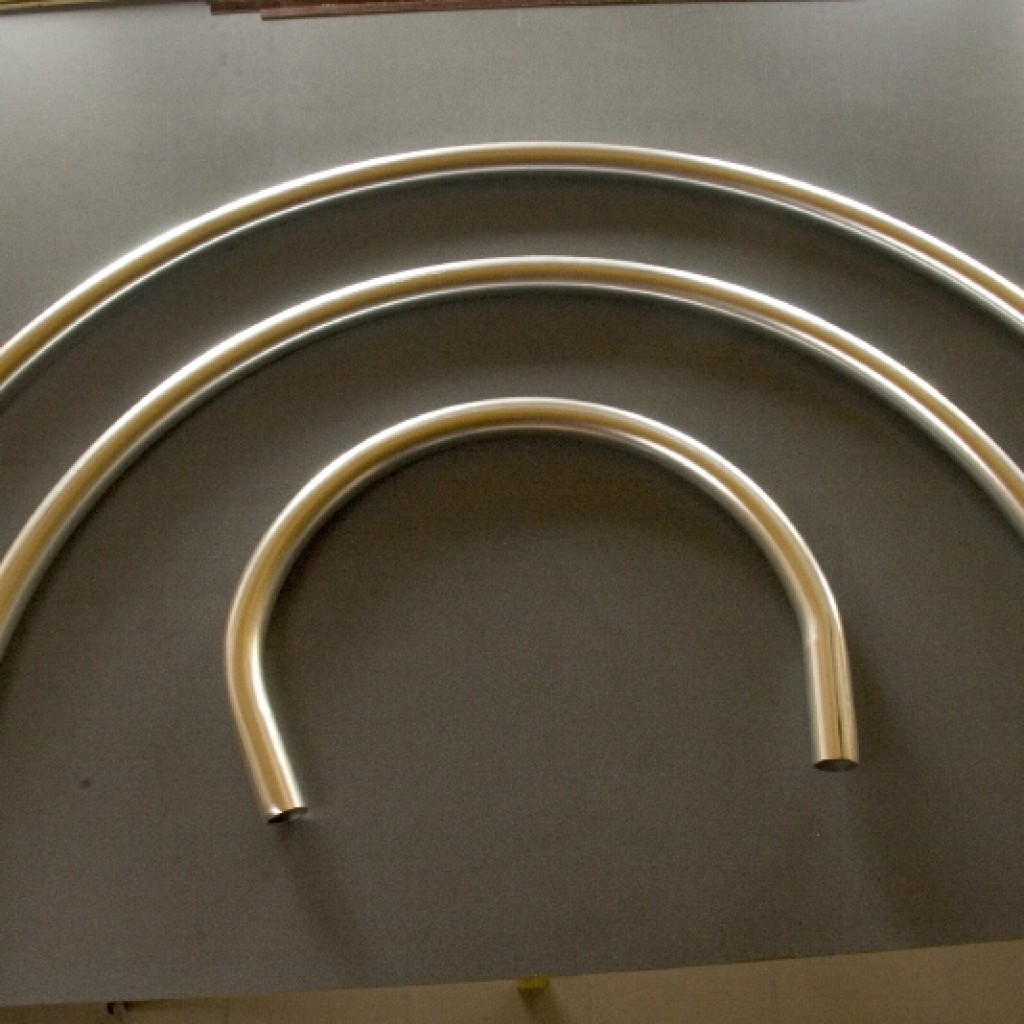

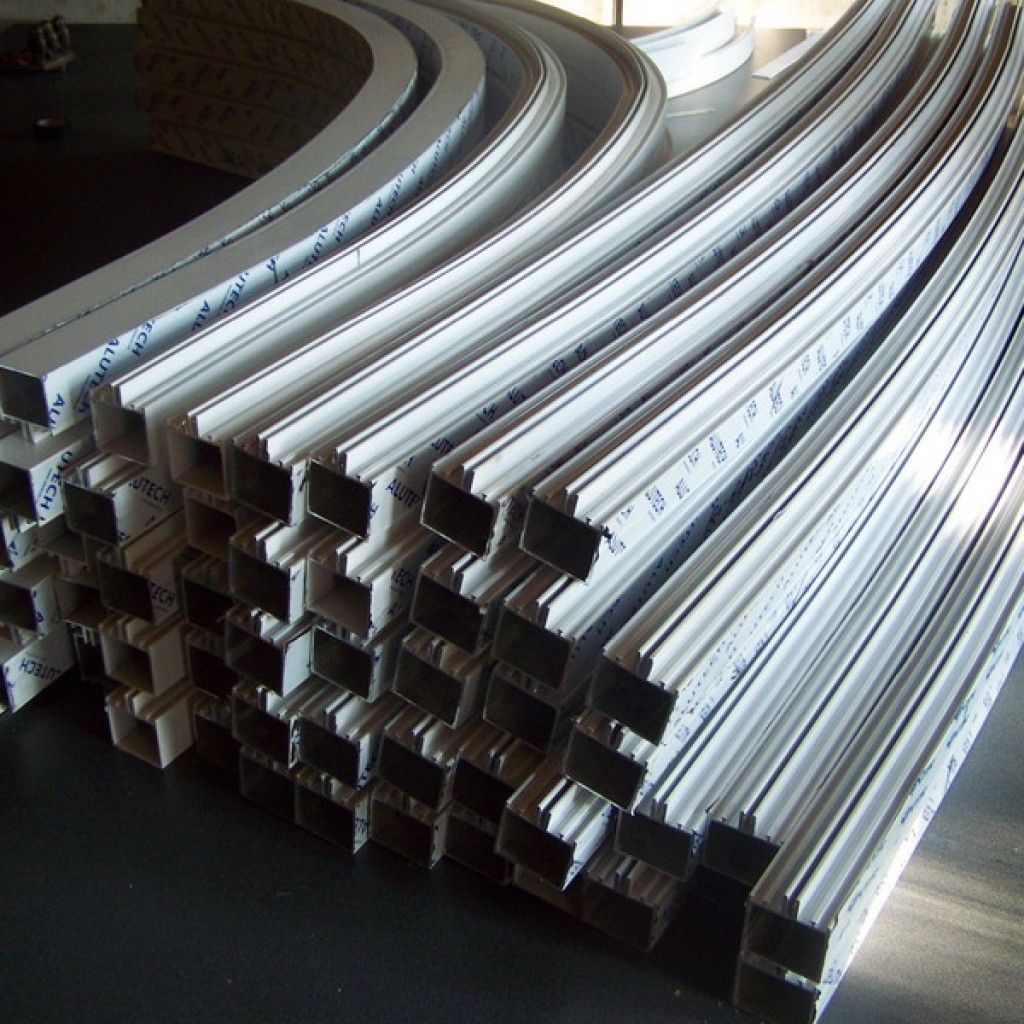

ТОВ “БЕЛМАР” у своїй роботі постійно приділяє особливу увагу поглибленню теоретичних знань та набуттю практичних навичок із гнуття різних за формою та складом профільних виробів. Це дозволило нам розробити методику та алгоритми процесів різних згинань, визначити технічні вимоги на оснащення та кріпильну арматуру, накопичити «солідну» базу роликів та додаткових пристроїв. Крім того, нашими фахівцями розроблені та впроваджені пристрої, що забезпечують програмований багатошвидкісний режим валків, що подають профіль. Це дозволило суттєво підвищити якість складного багаторадіусного гнуття та уникнути пробуксовування валків.

Свій вибір обладнання для гнуття ми зупинили на італійському виробнику Tauring Group – модель Delta 50 CNC Це тривалкова система з принципом гнуття за один прохід.

ПОПЕРЕДНІ ЗАУВАЖЕННЯ та ПРОБЛЕМи гнуття ПРОФІЛЬНИХ СИСТЕМ

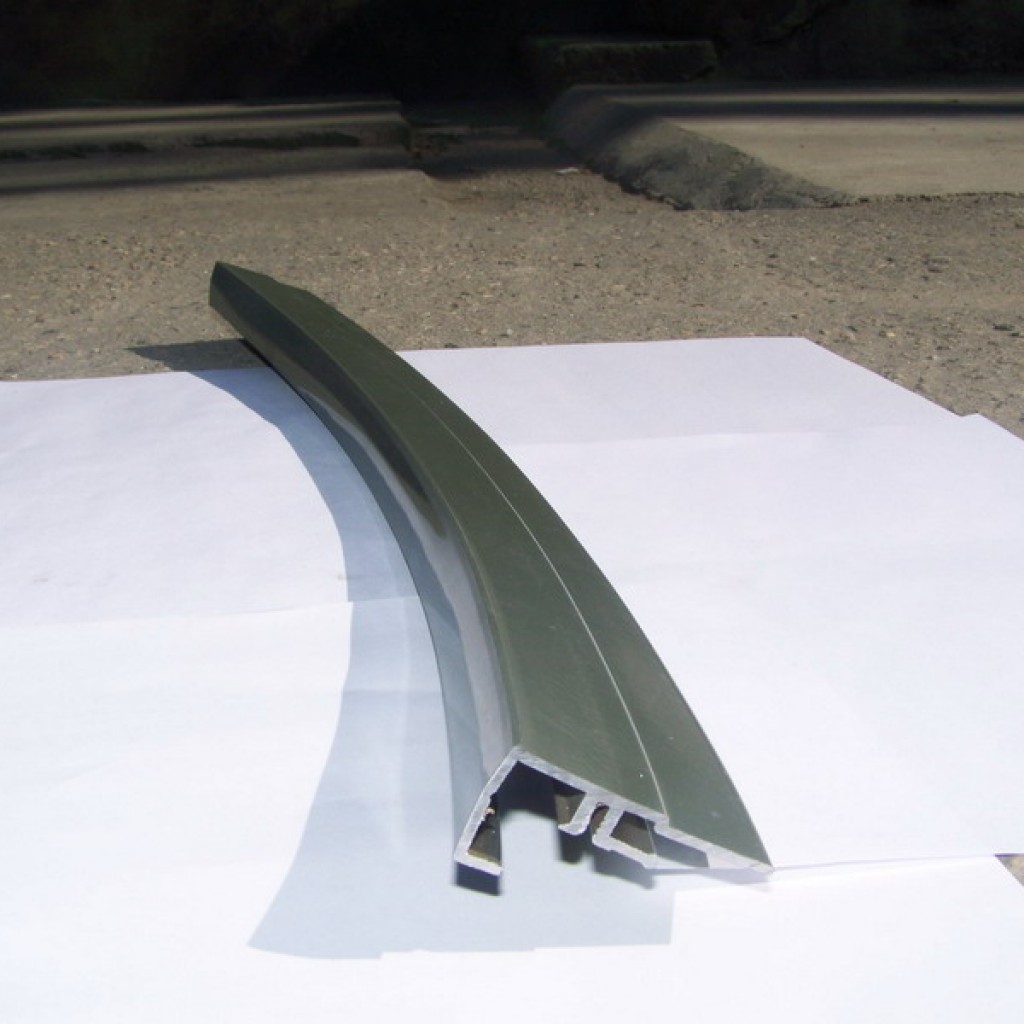

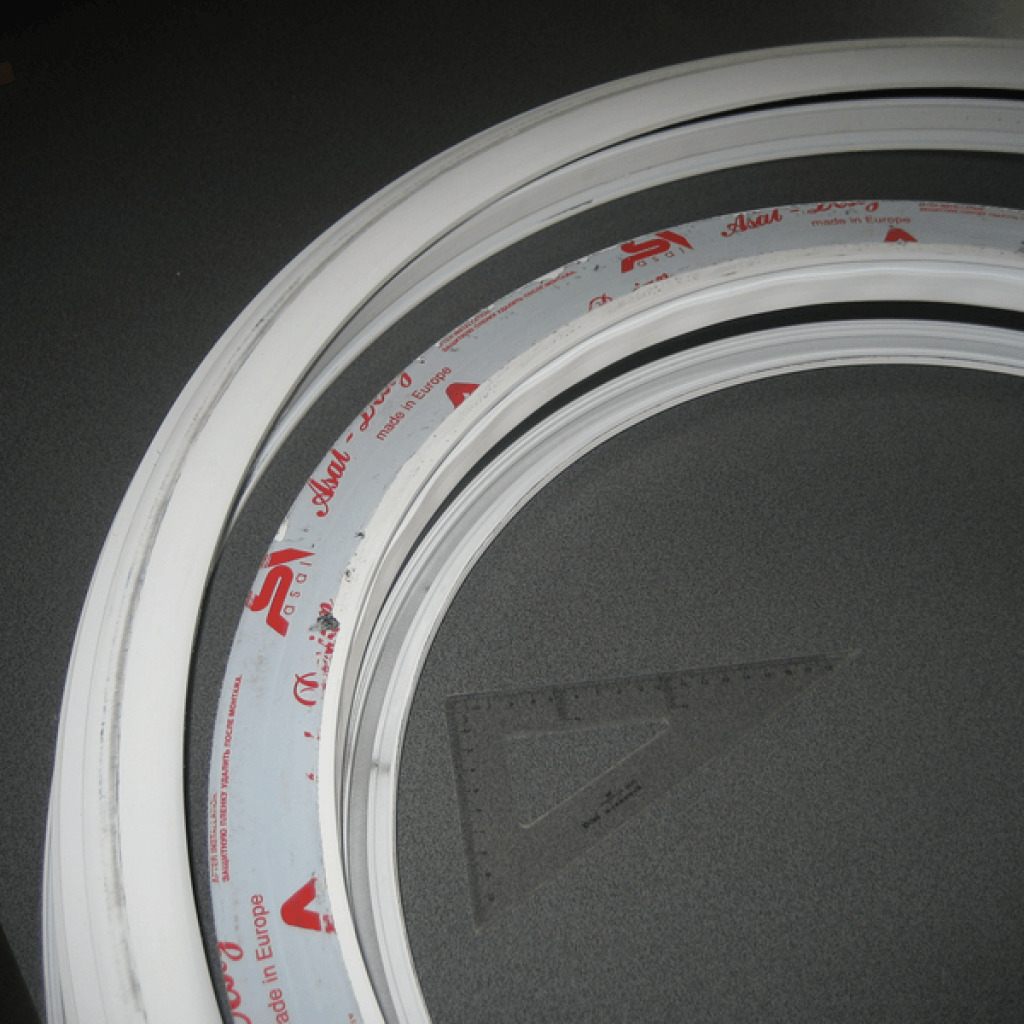

Оскільки в будь-яких виробах, конструкціях плавні дугові елементи мають ряд переваг перед кутовими з’єднаннями, технологічна операція гнуття профільних систем широко використовується в багатьох галузях промисловості. Так, наприклад, у будівництві при виготовленні алюмінієвих вікон, дверей, фасадів, зігнутий профіль за рахунок своєї привабливості та легкості дозволяє радикально змінити зовнішній вигляд архітектурних споруд. Тому питанням розробки обладнання та технології згинання сучасних багатокамерних алюмінієвих профілів з термомістом приділяється значна увага.

Найбільш універсальний спосіб згинання профілів заснований на переміщенні заготовки через проштовхувальні ролики з одночасним керованим опусканням групи згинальних роликів. Можливість керувати швидкостями за двома координатами (гнуття та проштовхування) суттєво впливає на точність та якість заданих праметрів. Крім того, важливу роль відіграє відстань між роликами, що проштовхують. Тому ті пристрої, в яких закладена функція зближення — видалення роликів, що проштовхують, щодо їх міжосьової лінії мають ширшу номенклатуру оброблюваних профілів при високому рівні якості гнуття.

Модельний ряд обладнання, що реалізує гнуття профілів досить широкий. Як правило, згинальні верстати випускаються в різних модифікаціях як з ЧПУ, різного рівня складності відповідно до необхідної функціональності, так і без нього. Для гнуття алюмінієвих профілів складної конфігурації необхідне використання верстатів з ЧПУ, оскільки при програмуванні будь-яку ділянку профілю можна розбити на окремі дуги і кожну гнути з швидкостями і відстанями, що коригуються.

Наприкінці слід зазначити, що з великої різноманітності конструктивних рішень профілів, а як і особливостей нанесеного покриття, немає єдиної, теоретично обґрунтованої рекомендації. Кожен профіль, кожен варіант гнуття вимагає розробки своєї методики, розробки додаткового обладнання, визначення вимог до якості виготовлення роликів та інше.

МОЖНА ВИДІЛИТИ НИЗКУ ПАРАМЕТРІВ ТА ОСОБЛИВОСТЕЙ ЯКІ СУТТЕВО ВПЛИВАЮТЬ НА УМОВИ ТА ЯКІСТЬ ГНУТТЯ:

- механічні властивості матеріалу;

- геометрична форма перерізу профілю;

- розміри геометричних елементів перерізу;

- захисно-декоративні покриття;

- конструктивне виконання перерізів профілю (або суцільні, на сленгу «холодний профіль», або складні з поліамідним термомістом, на сленгу «теплий профіль»);

- товщина стінки профілю;

- тип профілю (рама, стулка або штапик).

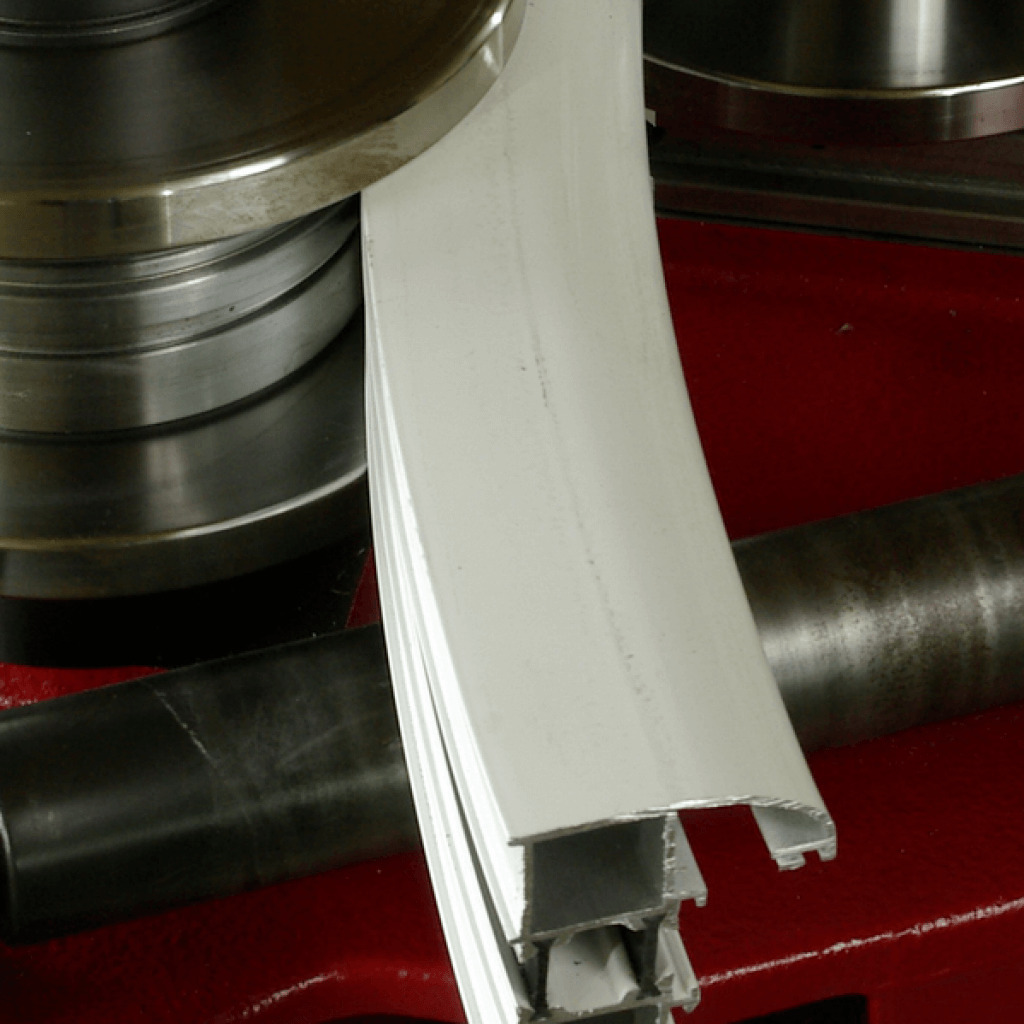

На практиці згинання складно-профільних виробів на трьох роликовому обладнанні здійснюють двома методами: або заповнюючи порожнечі гнучкими вставками по всій довжині профілю, або виготовляючи коротку вставку, що діє подібно до праски при прасуванні штанів. Ми використовуємо обидва методи. Прагнення до універсальності алгоритмів, за рахунок комплексного використання різних методів, дозволяє нам гнути не тільки прості куточки, швелера, труби, тонкостінні профілі, що застосовуються в будівництві, а й архітектурні профільні системи.

Наприкінці слід зазначити таке. Незважаючи на досягнуті нами успіхи, проблема узагальнення накопиченого досвіду з метою вироблення єдиного універсального алгоритму згинання залишається поки відкритою, тому без проб, що навчають згинальну машину, обійтися не вдається.