НАНЕСЕННЯ ПОРОШКОВОГО ФАРБИ

КОНТАКТИ

- вул. Янтарна, 318/10, Миколаїв, Україна, 54050

- +38 (0512) 58-18-23

- +38 (050) 372-25-95

- +38 (050) 986-58-15

- [email protected]

З усіх перерахованих у розділі «Основи порошкового напилення» способи нанесення порошкової фарби найбільш поширеним є пневмоелектростатіческое розпилення.

На сьогодні це основний метод нанесення покриттів у промисловості. Його популярності сприяють високі експлуатаційні характеристики обладнання, простота конструкцій, зручність у роботі, можливість легко контролювати товщину покриттів і, що немаловажно традиційно використовуються роками в лакофарбовому виробництві розпилювальні пістолети.

Суть методу пневмоелектростатичного розпилення досить проста: використовуючи закони механіки та електростатики зробити зарядку частинок, транспортувати їх до поверхні, що покривається, розподілити у вигляді рівномірного шару і утримувати в такому стані до приміщення виробу в піч полімеризації.

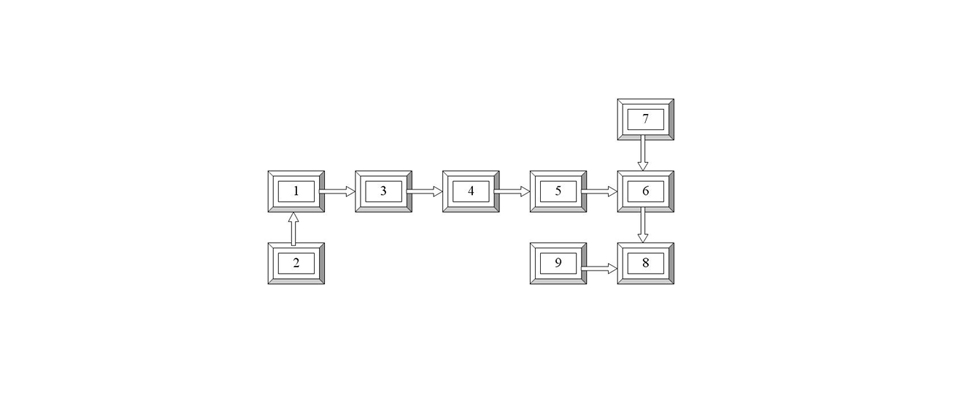

Найпростіша структурна схема технологічного обладнання нанесення порошкового покриття представлена нижче.

- Компресор.

- Блок керування.

- Ресівер

- .Блок очищення повітря.

- Регулятор тиску.

- Пристрій подачі порошку.

- Система рекуперації.

- Розпилювальний пістолет.

- Блок заряджання порошку.

Блоки (1 – 7) є типовими, і застосовують у багатьох технологічних процесах.

Специфічними, які застосовуються тільки при порошковому напиленні, є пристрої зарядки порошку і самі розпилювальні пістолети.

ЗАРЯДКА ЧАСТИНОК ПОРОШКУ відбувається В ОСНОВНОМУ ДВОМА СПОСОБАМІ:

- електростатичний (коронний);

- трибостатичний (контактний, фрикційний).

Механізми зарядки в кожному із способів принципово відрізняються, і висувають ряд специфічних вимог, як до характеристик матеріалів, що напиляються, так і до умов напилення. В даний час накопичена досить велика як теоретична так і експериментальна база даних, що дозволяє об’єктивно оцінити переваги та недоліки кожного із способів, виділити найбільш ефективні галузі їх застосування. [1,2,3,4].

Тим не менш, треба визнати, що зарядка коронним розрядом у великому і малому виробництві застосовується частіше за трибостатичний. І, як стверджують практики, переважно тому, що вона ефективніша за рівнем електризації для більшості існуючих порошкових фарб.

При цьому практиками розглядаються, і порівнюються вітчизняні та зарубіжні пристрої, що серійно випускаються. На наш погляд, більш об’єктивним є аналіз потенційних, теоретично обґрунтованих можливостей тих способів, які враховують перспективні розробки порошкових композицій.

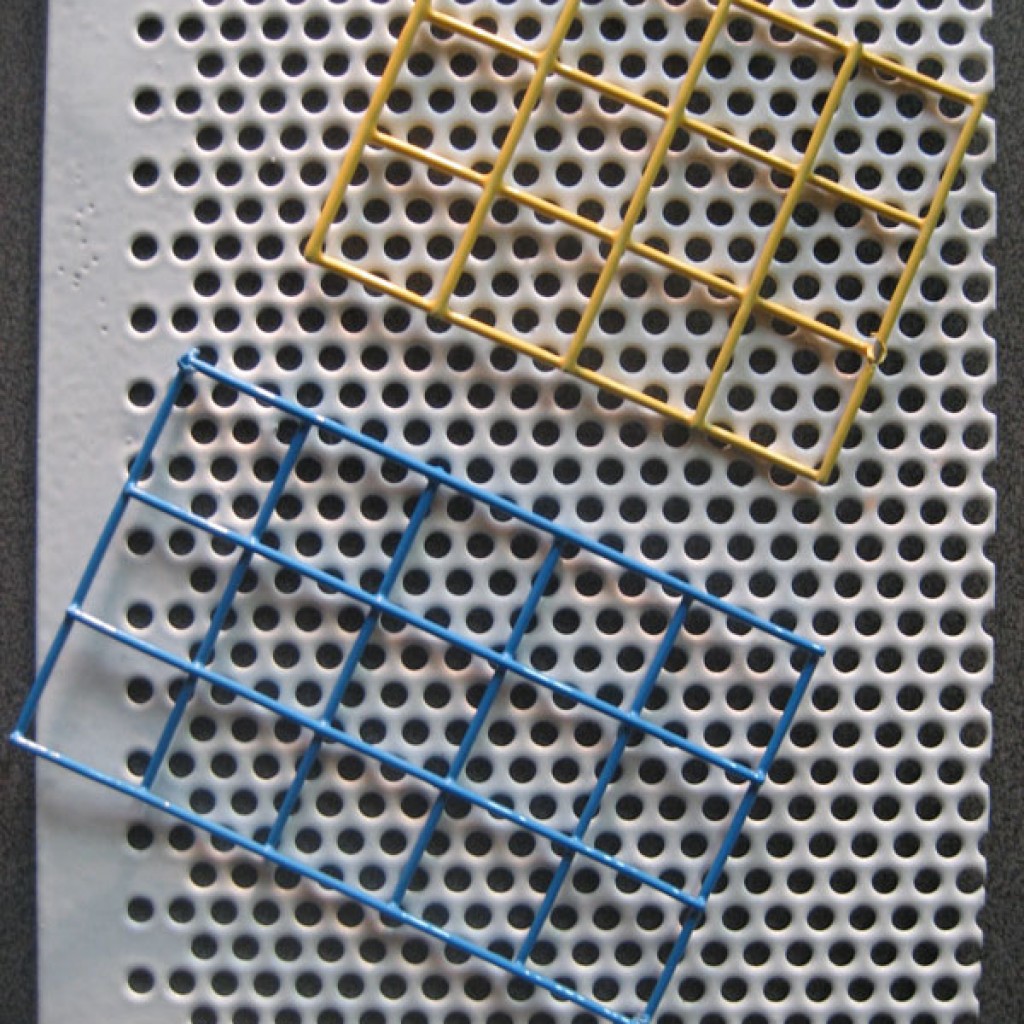

Ми використовуємо як електростатичні, так і трибостатичні розпилювачі власних розробок (див. фото та розділ «Обладнання для порошкового фарбування»).

При цьому перевагу віддаємо трибостатичні системи.

ВІДОМО, ЩО ЕФЕКТИВНІСТЬ ТРИБОЗАРЯДКИ ПОРОШКОВИХ ФАРБ ВИЗНАЧАЄТЬСЯ НАСТУПНИМИ ФАКТОРАМИ:

- ставленням площі заряджуваної поверхні до об’єму порошку, що, у свою чергу, залежить від траєкторії польоту частинок і ступеня турбулентності повітряно-порошкової суміші;

- розподілом частинок порошку за розмірами;

- оптимальним підбором матеріалу, що використовується як зарядна поверхня.

Здебільшого, все сучасні трибостатичні розпилювачі «акцепторного» типу, тобто. як зарядні системи використовуються матеріали здатні при контакті з часткою порошку приймати заряд.

Для термореактивних порошків найбільш оптимальним матеріалом, що використовується як зарядна поверхня всередині трибо-напилювача є фторопласт (див. «трибостатичний ряд»).

Управління траєкторією руху частинок таких системах, зазвичай, обмежується особливостями конструкцій зарядних труб.

На наш погляд, у цьому способі не до кінця вивчені можливості керування траєкторією руху частково зарядженого порошку за рахунок накладання додаткових регульованих електростатичних або магнітних полів. Так, наприклад, якщо конструкція зарядної системи забезпечує рух повітряно – порошкової суміші таке, при якому кожна частка набуває радіальної складової швидкості, то поздовжнє магнітне поле змусить частинки рухатися гвинтоподібною траєкторією (сила Лорентца).

В результаті збільшується ефективна площа поверхні контакту всередині напилювача, тим самим збільшується питомий трибозаряд.

Останнім часом, у зв’язку з деяким пожвавленням у галузі застосування термопластичних порошків, особливо на основі поліетилену (див. «трибоелектричний ряд»), актуальним стало завдання розробки «донорних» трибозарядних напилювачів, у яких зарядна поверхня не приймає, а віддає електрони. Наші експерименти з трибозарядки термопластичних порошків, розроблених для нанесення методом псевдозрідження, дозволили виявити низку особливостей та практичних рекомендацій.

Зокрема: визначено способи керування траєкторією, а також обрано оптимальні умови виконання операції нанесення мікрочастинок порошку (див. фото)

Оскільки середній розмір цих частинок (медіана) в межах 250 мкм довелося повністю переглянути питання транспортування частинок, враховуючи зміни у взаємодії сил електричних, гідродинамічних, інерційних, сили тяжіння, які в свою чергу, залежать від розмірів частинок їхньої маси, постійної діелектричної, щільності потоку .

У висновку необхідно відзначити, що основна вимога, якій повинні задовольнити всі зарядні пристрої – стабільність параметрів в процесі нанесення.

Критерієм стабільності може бути постійний питомий заряд частинок, який для більшості порошків, що промислово випускаються, лежить в межах 0,5 – 2,5 мкКл/г.

Вважаємо так само своїм обов’язком, відзначити, що питання нанесення порошку, безпосередньо пов’язані із загальною проблемою порошкового фарбування, незважаючи на досягнуті в цій галузі успіхи, вивчені поки не в повній мірі.

БІБЛІОГРАФІЯ:

- Полякова К.К., Пайма В.М. Технологія та обладнання для нанесення порошкових покриттів., М., Машинобудування, 1972.

- Нємчатов С.С. Технологія одержання полімерних покриттів. Ташкент, 1975 232с.

- Яковлєв А.Д. Машляковський Л.М. Порошкові фарби та покриття. СПб., Хіміздат, 2000, 64 с.

- Технологія та обладнання для нанесення полімерних покриттів в електростатичному полі, за ред. Верещагіна І. П. та ін., М., Видавництво, 1990 р., 240с.