ПРО ТЕХНОЛОГІЇ

ПРО ПОРОШКОВЕ ФАРБУВАННЯ

КОНТАКТИ

- вул. Янтарна, 318/10, Миколаїв, Україна, 54050

- +38 (0512) 58-18-23

- +38 (050) 372-25-95

- +38 (050) 986-58-15

- [email protected]

Збільшені за останній час вимоги до антикорозійного захисту металевих поверхонь, їх декоративності, а також забезпечення високих специфічних експлуатаційних характеристик зробили актуальними питання створення нових видів покриттів, розробки способів і технології їх нанесення.

Порошкове фарбування

Особливо гостро необхідність вирішення цих завдань відчувається при широкому впровадженні алюмінієвих конструкцій у спорудах із великою площею скління.

Найбільш повно новим вимогам задовольняє полімерне порошкове покриття, що бурхливо розвивається. Накопичений досвід його застосування підтверджує високу технічну та економічну ефективність, і, насамперед, порівняно з альтернативними видами спеціальних покриттів.

Сутність процесу порошкового фарбування полягає у нанесенні та сплавленні частинок полімеру на поверхні виробу. Відома велика різноманітність способів напилення, які відрізняються застосовуваним матеріалом (термореактивні, термопластичні), принципом нанесення порошку (в псевдозрідженому шарі, пневморозпилення, електростатичний, газополуменевий, плазмовий), за видом застосовуваної апаратури (камерний, безкамерний, індукційний, тощо).

Поділ на групи, або класифікація за принципами, що використовуються, дуже умовна, проте вона дозволяє виявити загальні закономірності, що лежать в основі протікання процесів формування покриттів. Знання та облік цих закономірностей дозволяє не тільки розробляти та впроваджувати нове обладнання, а й бути запорукою отримання покриттів високої якості.

Досягнуті останнім часом успіхи в техніці порошкового напилення дозволили значно підвищити якість фарбування, а також суттєво розширити сфери його застосування. Про це свідчить безліч публікацій, як у загально технічній, так і спеціальній літературі /1-10/.

Там же можна ознайомитись з основами технології, економічними та екологічними аспектами, а також проблемами, що виникають у процесі роботи з порошковими матеріалами.

Разом з тим, далеко не всі можливості полімерних покриттів, як функціональні, так і декоративні, а також способи їх формування досить досліджені.

Зокрема, залишаються відкритими питання практичного застосування термопластичних порошків, газополуменевого та плазмового напилення, застосування порошкового напилення на таких матеріалах як МДФ, ПВХ, скло.

Дослідження у цих областях носять переважно експериментальний характері і, як свідчить практика, які завжди можуть бути ефективно використані.

ЛІТЕРАТУРА:

- Яковлєв А.Д., Здор В.Ф., Каплан В.І.Порошкові полімерні матеріали та покриття на їх основі. Л., Хімія, 1979р., 256с.

- Яковлєв А.Д. Порошкові фарби., Л., Хімія, 1987, 216с.

- Порошкові фарби Технологія покриттів. За ред. Яковлєва А.Д., СПб., Хіміздат, 2001., 256с.

- Білий В.А., Довгяло В.А., Юркевич О.Р. Полімерні покриття. Мінськ, Наука та техніка, 1976р., 416с.

- ГОСТ 9.410-88 Покриття полімерні порошкові. 1988р.

- ГОСТ 9.402-80 Підготовка поверхні перед фарбуванням. 1981р.

- Патент США 6825240.

- Патент США 7159535.

- Патент США 5824373.

- Лакофарбове покриття. Технологія та обладнання. Довідник., М., Хімія, 1992 р., 415с.

ЩО ТАКЕ ПОРОШКОВА ФАРБА

Порошкова фарба – це вид фарби подрібненої до розміру мікрона, що не містить розчинників, що складається з твердої сировини, як смола. Усі сировинні компоненти порошкової фарби, такі як пігмент, затверджувач, наповнювач та добавки використовуються у твердому стані та доводяться до однорідності шляхом перемішування. Після того, як відповідь на запитання «Що таке порошкова фарба?» знайдено, потрібно розглянути історію та сферу застосування цього виду фарби. Порошкова фарба, вироблена як безпечніша альтернатива рідкій фарбі, була вперше розроблена в Німеччині в 1953 р. доктором Ервіном Геммер. Частинки порошкової фарби прикріплюються до поверхні за допомогою технології псевдозрідженого шару Геммеру. У наступні роки були розроблені епоксидні, епоксидно-поліефірні, поліефірні та поліуретанові фарби. Порошкова фарба, що часто віддається перевагу у всьому світі, набула поширення в 1980-х роках.

Екологічно чиста і готова до використання порошкова фарба, що створює декоративну поверхню, на сьогоднішній день використовується в багатьох галузях — від архітектури до автомобільної промисловості, покриття МДФ до скла, кераміки та побутової техніки.

НАНЕСЕННЯ ПОРОШКОВОї ФАРБИ

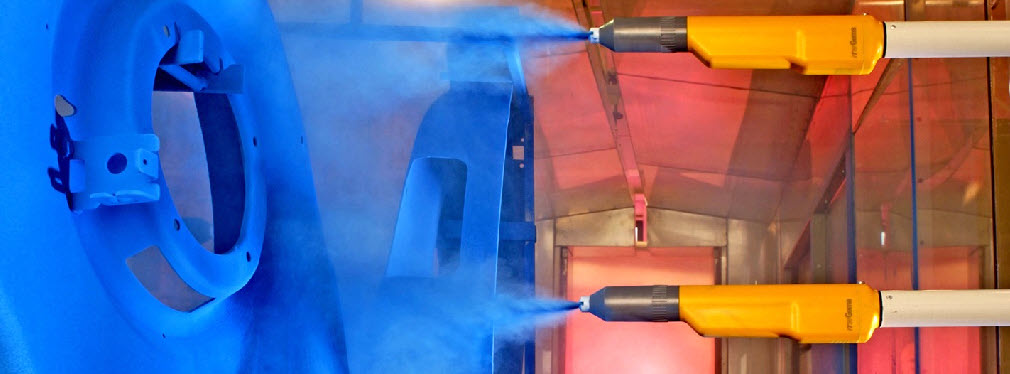

З усіх перерахованих у розділі “Основи порошкового напилення” способи нанесення порошкової фарби найбільш поширеним є пневмо електростатичне розпилення. На сьогодні це основний метод нанесення покриттів у промисловості. Його популярності сприяють високі експлуатаційні характеристики обладнання, простота конструкцій, зручність у роботі, можливість легко контролювати товщину покриттів і, що немаловажне, традиційно використовуються роками в лакофарбовому виробництві розпилювальні пістолети.

Суть методу пневмо електростатичного розпилення досить проста: використовуючи закони механіки та електростатики зробити зарядку частинок, транспортувати їх до поверхні, що покривається, розподілити у вигляді рівномірного шару і утримувати в такому стані до поміщення виробу в піч полімеризації.

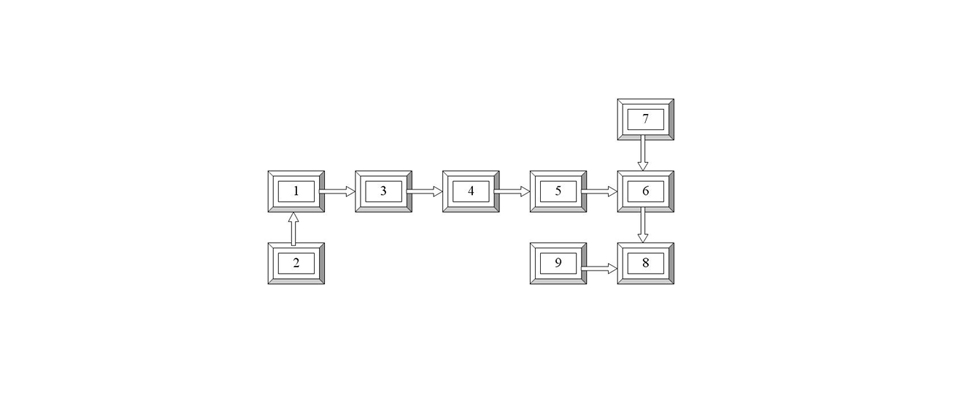

Найпростіша структурна схема технологічного обладнання нанесення порошкового покриття представлена нижче.

- Компресор.

- Блок керування.

- Ресивер.

- Блок очищення повітря.

- Регулятор тиску.

- Пристрій подачі порошку.

- Система рекуперації.

- Розпилювальний пістолет.

- Блок заряджання порошку.

Блоки (1 – 7) є типовими, і застосовують у багатьох технологічних процесах.

Специфічними, які застосовуються тільки при порошковому напиленні, є пристрої зарядки порошку і самі розпилювальні пістолети.

ЗАРЯДКА ЧАСТИНОК ПОРОШКУ ВІДБУВАЄТЬСЯ В ОСНОВНОМУ ДВОМА СПОСОБАМІ:

- електростатичний (коронний);

- трибостатичний (контактний, фрикційний).

Механізми зарядки в кожному із способів принципово відрізняються, і висувають ряд специфічних вимог, як до характеристик матеріалів, що напилюються, так і до умов напилення. В даний час накопичена досить велика як теоретична так і експериментальна база даних, що дозволяє об’єктивно оцінити переваги та недоліки кожного із способів, виділити найбільш ефективні галузі їх застосування.

Тим не менш, треба визнати, що зарядка коронним розрядом у великому і малому виробництві застосовується частіше за трибостатичний метод. І, як стверджують практики, переважно тому, що вона ефективніша за рівнем електризації для більшості існуючих порошкових фарб.

При цьому практиками розглядаються, і порівнюються вітчизняні та зарубіжні пристрої, що серійно випускаються. На наш погляд, більш об’єктивним є аналіз потенційних, теоретично обґрунтованих можливостей тих способів, які враховують перспективні розробки порошкових композицій.

Ми використовуємо як електростатичні, так і трибостатичні розпилювачі власних розробок (див. фото та розділ “Обладнання – Напилювачи”).

При цьому перевагу віддаємо трибостатичні системи.

ВІДОМО, ЩО ЕФЕКТИВНІСТЬ ТРИБОЗАРЯДКИ ПОРОШКОВИХ ФАРБ ВИЗНАЧАЄТЬСЯ НАСТУПНИМИ ФАКТОРАМИ:

- ставленням площі заряджуваної поверхні до об’єму порошку, що, у свою чергу, залежить від траєкторії польоту частинок і ступеня турбулентності повітряно-порошкової суміші;

- розподілом частинок порошку за розмірами;

- оптимальним підбором матеріалу, що використовується як зарядна поверхня;

- вологістю повітря

Здебільшого, всі сучасні трибостатичні розпилювачі «акцепторного» типу, тобто, як зарядні системи використовуються матеріали здатні при контакті з часткою порошку приймати заряд.

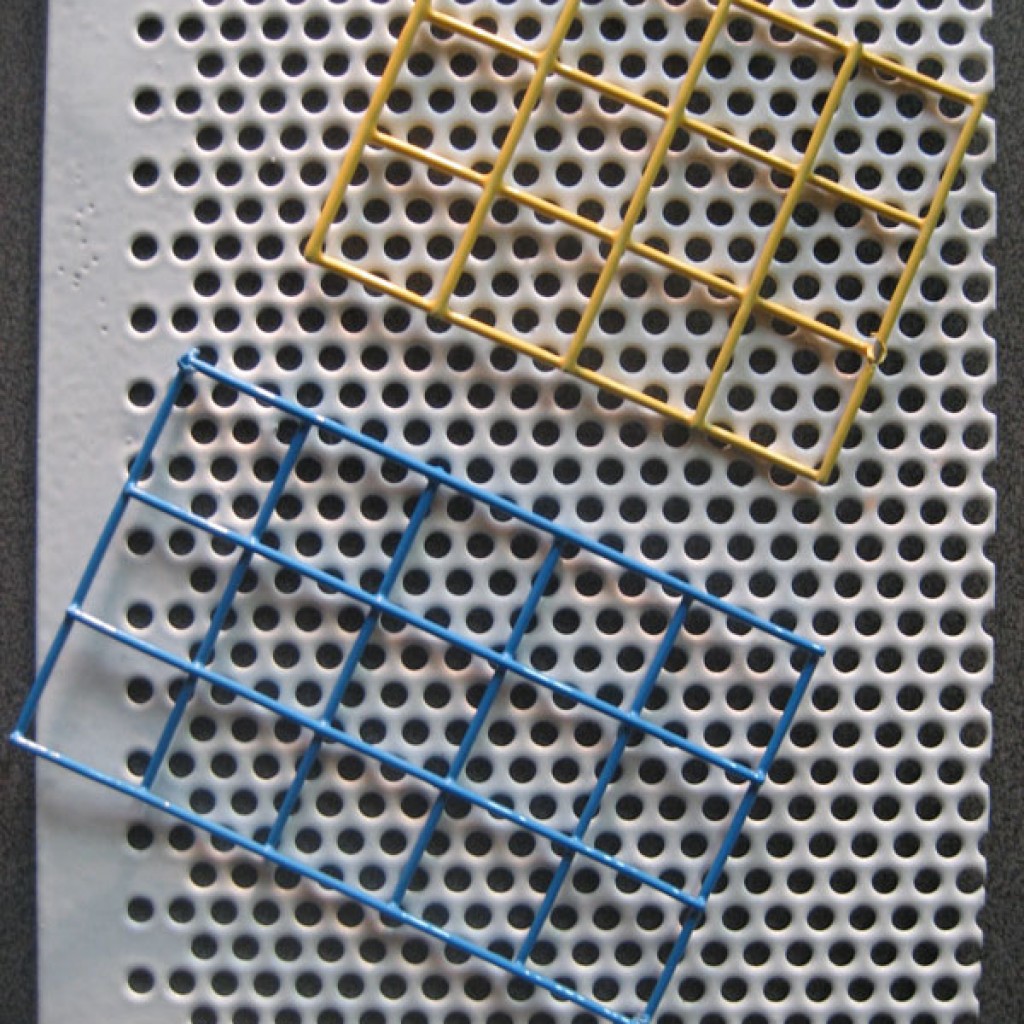

Для термореактивних порошків найбільш оптимальним матеріалом, що використовується як зарядна поверхня всередині трибонапилювача є фторопласт (див. “трибостатичний ряд”).

Управління траєкторією руху частинок у таких системах, зазвичай, обмежується особливостями конструкцій зарядних труб.

На наш погляд, у цьому способі не до кінця вивчені можливості керування траєкторією руху частково зарядженого порошку за рахунок накладання додаткових регульованих електростатичних або магнітних полів. Так, наприклад, якщо конструкція зарядної системи забезпечує рух повітряно – порошкової суміші таке, при якому кожна частка набуває радіальної складової швидкості, то поздовжнє магнітне поле змусить частинки рухатися гвинтоподібною траєкторією (сила Лоренца). В результаті збільшується ефективна площа поверхні контакту всередині напилювача, тим самим збільшується питомий трибозаряд.

Останнім часом, у зв’язку з деяким пожвавленням у галузі застосування термопластичних порошків, особливо на основі поліетилену (див. “трибоелектричний ряд”), актуальним стало завдання розробки “донорних” трибозарядних напилювачів, у яких зарядна поверхня не приймає, а віддає електрони. Наші експерименти з трибозарядки термопластичних порошків, розроблених для нанесення методом псевдозрідження, дозволили виявити низку особливостей та практичних рекомендацій.

Зокрема: визначено способи керування траєкторією, а також обрано оптимальні умови виконання операції нанесення мікрочастинок порошку (див. фото).

Оскільки середній розмір цих частинок (медіана) в межах 250 мкм довелося повністю переглянути питання транспортування частинок, враховуючи зміни у взаємодії сил електричних, гідродинамічних, інерційних, сили тяжіння, які в свою чергу, залежать від розмірів частинок їхньої маси, постійної діелектричної, щільності потоку.

У висновку необхідно відзначити, що основна вимога, якій повинні задовольнити всі зарядні пристрої – стабільність параметрів в процесі нанесення.

Критерієм стабільності може бути постійний питомий заряд частинок, який для більшості порошків, що промислово випускаються, лежить в межах 0,5 – 2,5 мкКл/г.

Вважаємо так само своїм обов’язком, відзначити, що питання нанесення порошку, безпосередньо пов’язані із загальною проблемою порошкового фарбування, незважаючи на досягнуті в цій галузі успіхи, вивчені поки не в повній мірі.

БІБЛІОГРАФІЯ:

- Полякова К.К., Пайма В.М. Технологія та обладнання для нанесення порошкових покриттів., М., Машинобудування, 1972.

- Нємчатов С.С. Технологія одержання полімерних покриттів. Ташкент, 1975 232с.

- Яковлєв А.Д. Машляковський Л.М. Порошкові фарби та покриття. СПб., Хіміздат, 2000, 64 с.

- Технологія та обладнання для нанесення полімерних покриттів в електростатичному полі, за ред. Верещагіна І. П. та ін., М., Видавництво, 1990 р., 240с.

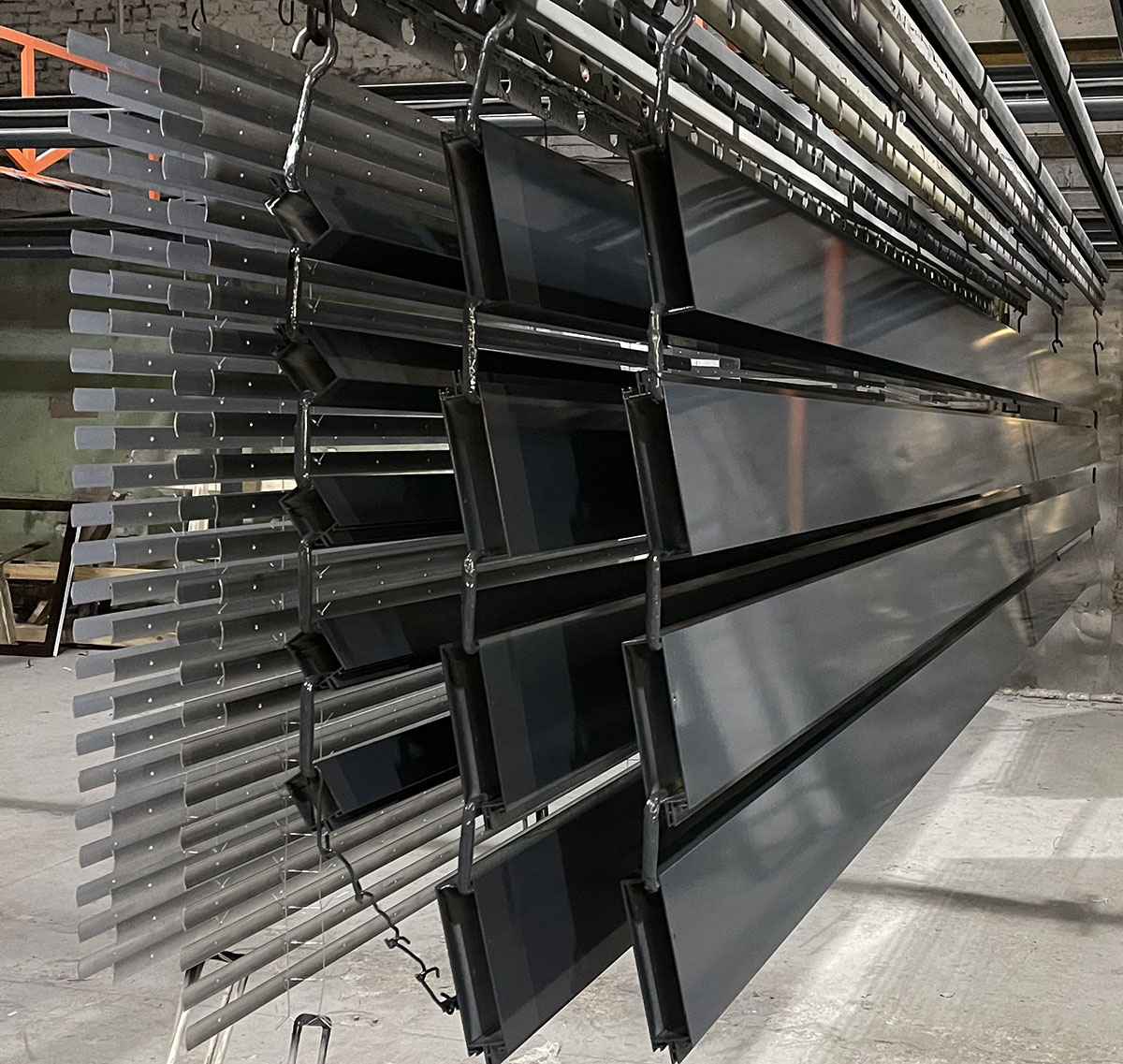

ТОВ «БЕЛМАР» надає послуги порошкового фарбування відповідно до національних стандартів ДСТУ, а також міжнародних стандартів QUALICOAT та QUALISTEELCOAT. Усі роботи виконуємо на інноваційному обладнанні власного виробництва із застосуванням короткохвильового інфрачервоного нагріву, що дозволяє забезпечити оптимальні умови для формування міцного полімерного покриття. Ми використовуємо лише сертифіковані порошкові фарби світових брендів: PULVER, NEOKEM, TIGER, IGP, ALESTA, IBAKIMYA та інші. Ми підберемо матеріали та технологічні процеси під ваші вимоги та умови експлуатації, що забезпечить максимальний термін експлуатації покриття, а відповідно і вашого виробу.

Питання - відповідь - Порошкове фарбування

Порошкове фарбування передбачає нанесення сухого порошку на поверхню за допомогою електростатичного заряду, який тимчасово утримує порошок на виробі. Потім виріб нагрівають у печі, де порошок плавиться і полімеризується, утворюючи міцне та рівномірне покриття. Весь процес включає підготовку поверхні, нанесення порошку та запікання.

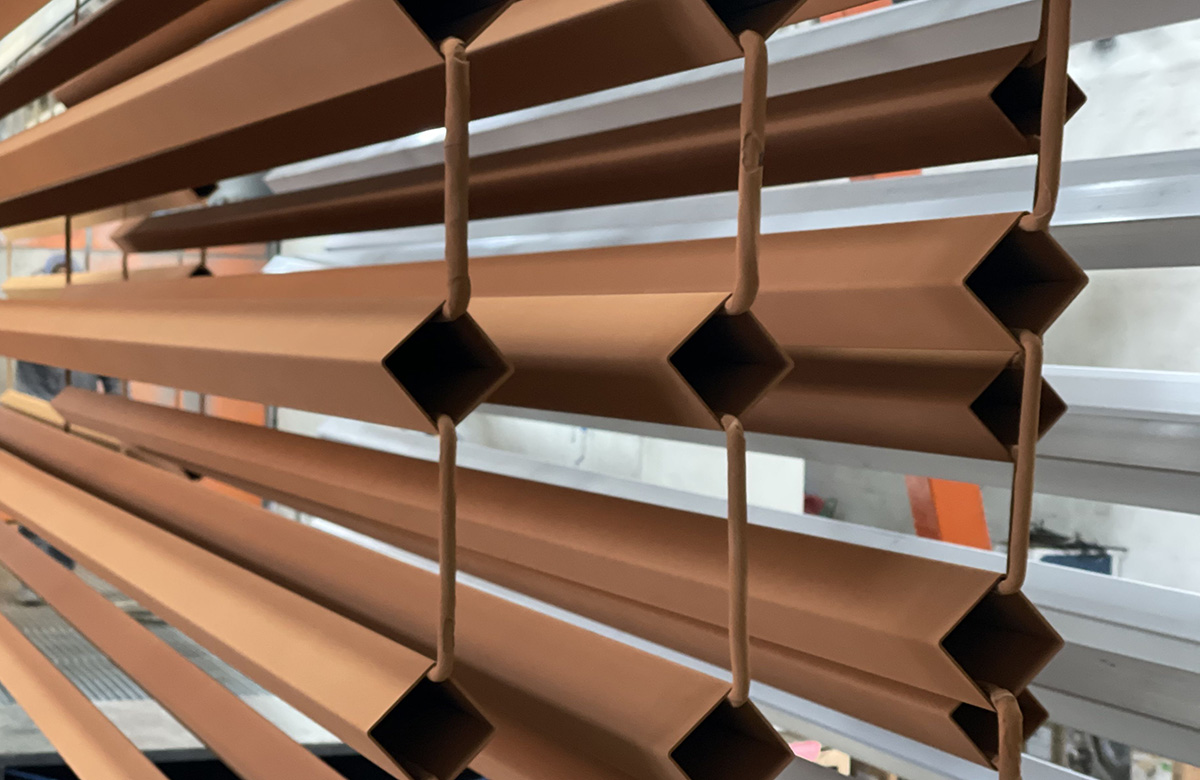

Порошковою фарбою можна фарбувати більшість металевих виробів, включаючи алюміній, сталь, залізо та інші метали. Найчастіше застосовується для автомобільних деталей, меблів, побутової техніки, металоконструкцій, радіаторів та огорож. Також підходить для деяких скловолоконних та термостійких пластиків.

Середня вартість порошкового фарбування в Києві становить приблизно 200-500 гривень за квадратний метр, залежно від складності виробу та типу порошку. На ціну впливають також кількість та розмір деталей, колір фарби та необхідність додаткової підготовки поверхні.

Порошкове покриття — це сухе фінішне покриття, яке наноситься як вільний сухий порошок і не містить розчинників на відміну від рідких фарб. Воно складається з тонкодисперсних пігментів, смол, затверджувачів та добавок, які після нагрівання утворюють міцну полімерну плівку. Це покриття відрізняється високою стійкістю до корозії, механічних пошкоджень та ультрафіолетового випромінювання.