ПРО ТЕХНОЛОГІЇ

ПРО ГАЗОПОЛУМЕНЕВЕ НАПИЛЕННЯ / обладнання

КОНТАКТИ

- вул. Янтарна, 318/10, Миколаїв, Україна, 54050

- +38 (0512) 58-18-23

- +38 (050) 372-25-95

- +38 (050) 986-58-15

- [email protected]

Спочатку визначимося із термінологією “ГАЗОПОЛУМЕНЕВЕ НАПИЛЕННЯ” далі по тексту “ГПН” – в нашому випадку мова йде про формування полімерного термопластичного багатофункціонального покриття методом газополуменевого напилення термопластичної порошкової фарби. Принцип ГПН спочатку був запозичений у технології газополуменевого напилення металів. Фарбування – більше зачіпає декоративні властивості покриття та має обмеження на тип полімерів, що використовуються. Напилення – більш узагальнене визначення та підкреслює функціональне призначення покриття.

НАЙБІЛЬШЕ ПОШИРЕННЯ У ПРОМИСЛОВОСТІ ОТРИМАЛИ НАСТУПНІ СПОСОБИ НАНЕСЕННЯ ПОЛІМЕРНИХ ПОРОШКОВИХ МАТЕРІАЛІВ:

- нанесення із псевдозрідженого киплячого шару;

- електростатичне нанесення;

- термоструминне нанесення.

Наше обладнання: МОДЕЛЬ МГПУ-6 | МГПУ-5 «АКВА» |МГПУ-3 «КОМПАКТ»

Кожен з вище перелічених методів має свої переваги та недоліки, що визначають його ефективну область застосування, виходячи з геометричних параметрів деталей і виробів, що покриваються, їх конструктивних і технологічних особливостей, умов майбутньої експлуатації, а також необхідної товщини функціонального полімерного шару. Єдиним фактором, що поєднує всі способи, є термообробка (або термічний вплив у процесі формування полімерного шару), необхідна для утворення стійкого адгезійного зв’язку полімеру з підкладкою. Перші два способи – це так звані “цехові”, оскільки передбачають проведення комплексу операцій та наявність спеціальних камер, ванн, печей. Тому перше і основне обмеження їх застосування стосується зібраних, стаціонарних та великогабаритних виробів. В цьому випадку єдиним економічним та простим в реалізації є метод термоструминного напилення, що дозволяє формувати полімерне покриття за одну технологічну операцію.

ДО МЕТОДІВ ТЕРМОСТРУминного НАПИЛЕННЯ ВІДНОСЯТЬСЯ:

- теплопроменеве напилення;

- розпилення розплаву (пневмоекструзійне);

- газотермічне (газополуменеве, плазмове).

З вище наведених, метод ГПН є найбільш технологічним, особливо при роботі в нестандартних умовах безпосередньо на місці монтажу та експлуатації виробів. В даний час багато важливих питань ГПН ще до кінця не зрозумілі, і справа не тільки в складності процесів горіння та теплообміну. Також залежить від безлічі факторів — хімічних, структурних, теплофізичних, умов нанесення, типу матеріалу підкладки тощо.

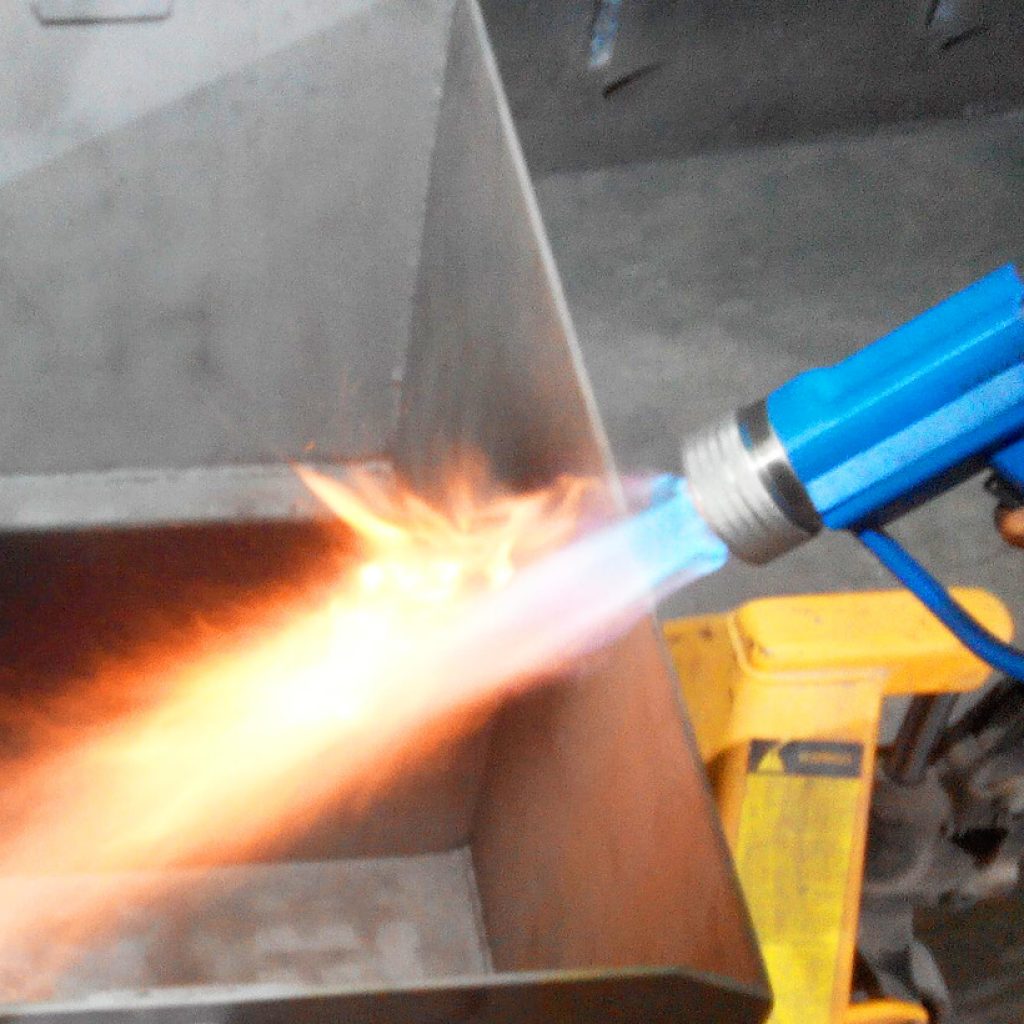

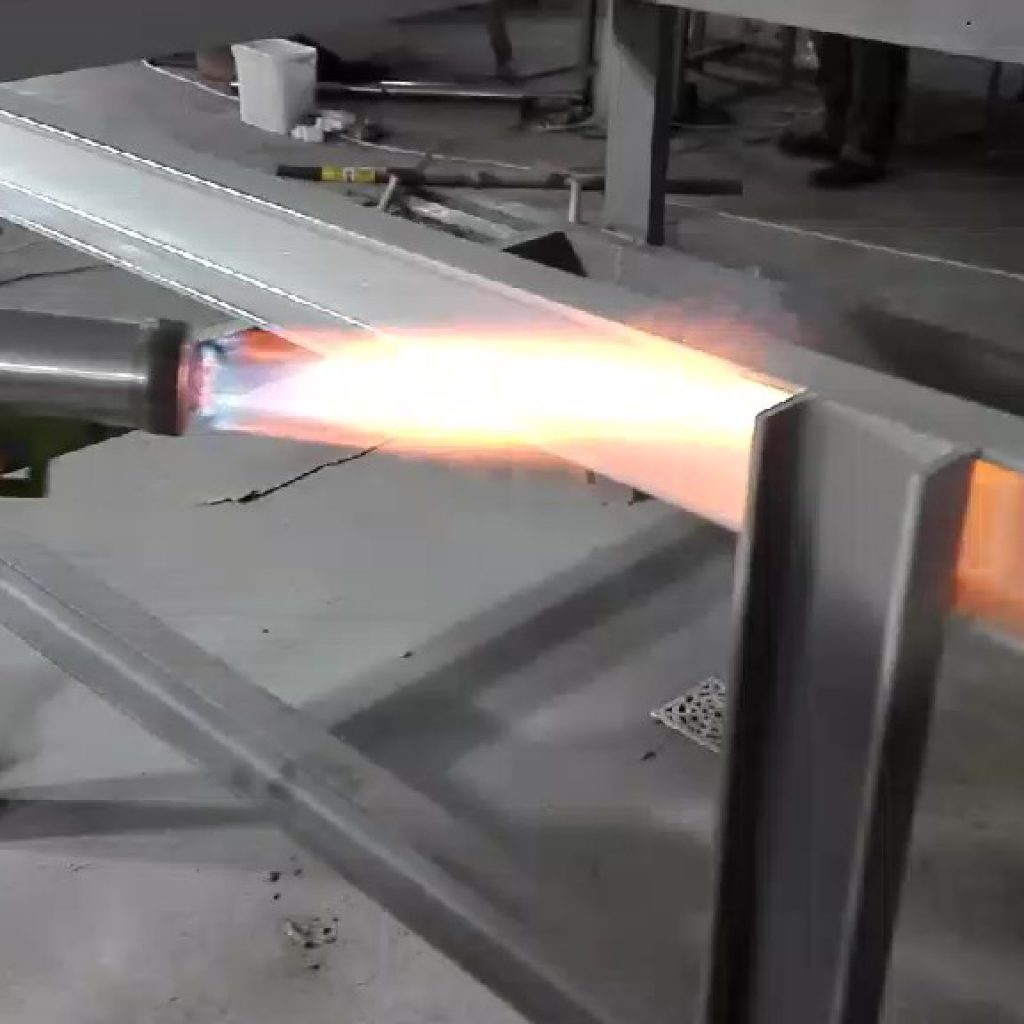

СУТНІСТЬ МЕТОДУ ГАЗОПолуменевого НАПИЛЕННЯ СКЛАДАЄТЬСЯ У НАСТУПНОМУ:

- утворення спрямованого потоку дисперсних частинок фарби, що забезпечує їх перенесення на поверхню виробу, що фарбується;

- створення умов для протікання стійкої реакції горіння суміші “горючий газ-повітря”, що супроводжується підвищенням температури продуктів згоряння у смолоскипі полум’я та збільшенням швидкості їх переміщення у напрямку руху фронту полум’я;

- взаємодія продуктів горіння з частинками порошку, внаслідок якого вони нагріваються до температури плавлення з утворенням рідкої фази;

- перетворення внутрішньої (теплової) та кінетичної енергії частинок фарби на роботу деформації при формуванні адгезійного контакту з поверхнею підкладки;

- оптимізація значень температури та швидкостей потоків газів та порошку для формування необхідного фарбувального шару.

Перед тим як підійти до розробки обладнання для газополуменевого нанесення полімерних покриттів, ми провели системний аналіз стану питання. Детально вивчили конструкції та досвід застосування як сучасних, так і перших установок, створених у СРСР наприкінці 80-х років минулого сторіччя. Перші газокисневі терморозпилювачі непогано себе зарекомендували при напиленні порошку полівінілбутиралю, поліаміду та окремої групи порошків зарубіжного виробництва. При напиленні легкоплавких і вторинних полімерів спостерігалася деструкція матеріалів, що напитлюються, і, відповідно, дуже низька якість фінішного покриття. Тому останнім часом більший інтерес становлять газоповітряні терморозпилювачі, що забезпечують нанесення покриттів порошками полімерів із температурою плавлення від 365К до 670К.

Ми провели технічні консультації із співробітниками інстітуту ім. Патона НАН України, з відомим виробником обладнання газополуменевого напилення Xiom Corporation (США). Проаналізували сфери застосування, а також сучасний та перспективний рівень промислового впровадження даної технології в економічно розвинених країнах (США, Англія, Італія). До речі, у США впроваджено та працює понад 400 установок.

НА БАЗІ АНАЛІЗУ МИ ЗРОБИЛИ НАСТУПНІ ВИСНОВКИ:

- Затребуваність та актуальність вирішення питань, присвячених обґрунтуванню та розробці технології формування покриттів газополуменевим напиленням порошкових фарб не викликає сумніву.

- Відсутня науково обґрунтована загальна концепція побудови обладнання ГПН порошкових фарб, яка могла б бути основою для вироблення технічного завдання виробникам порошку.

- Відсутні загальні рекомендації щодо вибору оптимальних величин теплового потоку факела терморозпилювача, а також режимів оплавлення. Не проводилися дослідження щодо визначення раціонального складу горючої суміші, грануляції порошку, підвищення його термостійкості. Кожен розробник обладнання оптимізує свої системи спираючись в основному на власні експериментальні результати з певною групою полімерів, або, у кращому випадку, самостійно займається підбором (як правило, на досить примітивному рівні) окремих характеристик полімерного порошку. Викладене дає підстави вважати, що розробка спеціалізованої порошкової фарби, з урахуванням особливостей подальшої термообробки в установках ГПН, з метою підвищення експлуатаційної надійності фінішного покриття є необхідною умовою просування, як самого способу, так і технології.

Безперечно, якість покриття, що формується при газополуменевим напиленням, за критерієм адгезійної міцності, багато в чому залежить від хімічної природи полімерного матеріалу, розміру і форми його дисперсних частинок, їх щільності, вологості, теплофізичних і електрофізичних властивостей. Крім того, важливим, з погляду формування адгезійного контакту, є суворе витримування технологічного регламенту попередньої підготовки поверхні.

Однак, як показує теорія та практика, основна причина спочатку закладена в циклі термообробки, завдання якої надати часткам порошку достатній запас теплової та кінетичної енергії, в результаті взаємодії зі струменем газового полум’я, утвореного при згорянні горючої суміші “окислювач – горючий газ”.

Звідки стає зрозумілою значущість процесу горіння, так як ефективність взаємодії полум’я і частинок порошку визначає умови і ступінь термічної активації матеріалу, що напилюється. Перенесення тепла частинкам полімеру здійснюється за рахунок теплопровідності, конвекції та випромінювання, а для термопластичних полімерів ще й за рахунок руху гарячого розплаву у вигляді крапель, потоків або бризок. Вклад кожного виду перенесення у загальний тепловий баланс залежить від характеристик системи та умов нанесення.

Вкрай важливо, щоб поверхневий шар полімеру під дією тепла не нагрівся до температури, при якій починаються фізичні та хімічні перетворення, що призводять до термічного та термоокислювального розкладання. Крім того, необхідною умовою ефективного теплообміну в системі “полум’я факела – частка полімеру” є те, що швидкість нагріву до гранично допустимої температури не повинна перевищувати значень, одержуваних в результаті розподілу гранично допустимої температури для даного полімеру на постійну часу його нагрівання.

ЕФЕКТИВНЕ ВИКОРИСТАННЯ ЕНЕРГІЇ має на увазі ОПТИМІЗАЦІЮ ПРОЦЕСУ ГОРІННЯ ФАКЕЛА, ЯКЕ ДОСЯГАЄТЬСЯ ЗА РАХУНОК ПОГОДЖЕННЯ ПРОСТОРОВО-ЧАСОВИХ І ТЕПЛОФІЗИЧНИХ ПАРАМЕТРІВ ПОЛУМ'Я ФАКЕЛА З ТЕПЛОФІЗИЧНИМИ ХАРАКТЕРИСТИКАМИ ВИКОРИСТАНОГО ПОЛІМЕРА, А САМЕ:

- це співвідношення в суміші окислювача та пального газу;

- характер розподілу температури вздовж осі полум’я;

- час знаходження частинок в активній зоні факела пропано – повітряного полум’я;

- геометричні та теплофізичні параметри частинок полімеру.

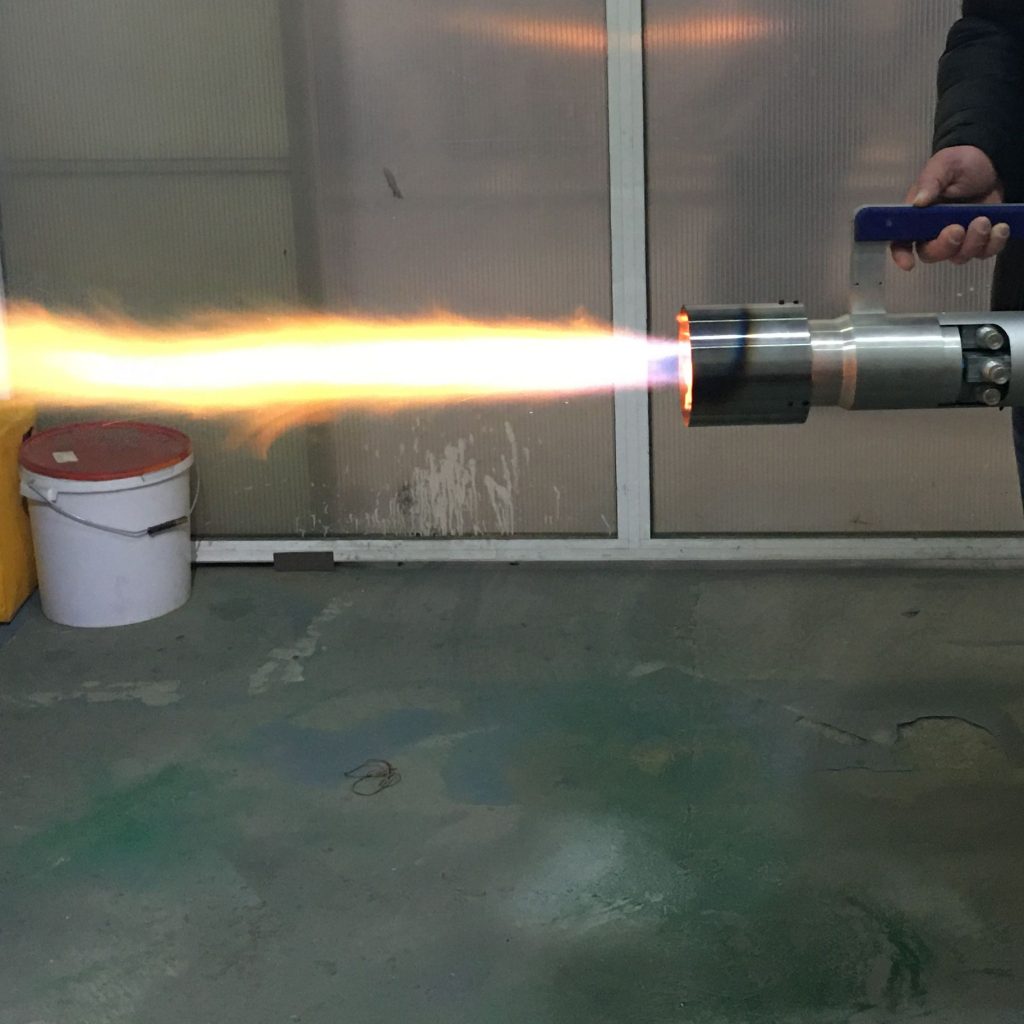

Не вдаючись у детальний аналіз рівняння реакції горіння пропану у повітряному середовищі, показано, що з стійкого горіння, за максимальної швидкості продуктів згоряння, оптимальне співвідношення витрат повітря та пропану VП / VГ = 21,10…21,74. Оскільки пропано – повітряна суміш має відносно невелику швидкість запалення, крива розподілу температури вздовж осі полум’я має яскраво виражений піковий характер у середній зоні. У цьому, довжина ядра полум’я: 0,04…0,08м; довжина середньої зони полум’я: 0,01…0,02м; довжина зовнішньої зони полум’я: 0,16…0,32м. Час знаходження частинок в активній зоні смолоскипа визначається середньою швидкістю польоту, яка функціонально пов’язана з ефективністю процесу тепловіддачі, достатнього для розплавлення полімеру до пластичного стану. При цьому передбачається, що температура на поверхні частки і всередині повинні відповідати нерівності Тпл ≤ Тп ≤ 1,5Тпл де: Тпл – температура плавлення полімеру, що використовується. Необхідно пам’ятати, що для коректного кількісного розрахунку швидкості доведеться враховувати гранулометричний склад порошку, щільність напилювальних частинок, питомі теплоту плавлення і теплоємність полімеру, відстань від сопла до поверхні, що напилюється та інше. Аналіз такої системи дуже скрутний, тим більше в тривимірних просторових координатах. Наші спрощені аналітичні розрахунки, підкріплені експериментами, показують, що під час роботи з термопластичними порошками раціональна швидкість польоту частинок порошку фарби має бути у межах 20…40м/с.

На підставі аналізу літературних даних, результатів математичного моделювання та комплексного інженерного розрахунку, було розроблено та створено промислове устаткування МГПУ(п)-1-50, призначене для ручного нанесення порошкових полімерних покриттів на підготовлені поверхні методом газополуменевого напилення.

Загальний вигляд устаткування МГПУ(п)-1-50:

Ця модель стала прототипом для створення цілого модельного ряду серійного виконання.

ПРИ АНАЛІЗІ РЕЗУЛЬТАТІВ ЛАБОРАТОРНИХ І ВИРОБНИЧИХ ВИПРОБУВАНЬ ВСТАНОВЛЕНО:

- При формуванні полімерних покриттів за допомогою МГПУ(п)-1-50 і обраних оптимальних режимах напилення, термічна деструкція поверхні майже відсутня.

- Підвищення експлуатаційних показників покриття можливо досягти за рахунок:

- витрата:

- Активації поверхні – досягається шляхом впливу на матеріал підкладки: підвищенням температури, створенням напруженого стану і збільшення шорсткості.

- Плавного регулювання температурно-часових умов формування покриття – ця проблема найбільше відноситься до технічної реалізації обладнання. Експериментально встановлено, що для ефективної роботи з напилення термопластичного порошку з розмірами частинок від 150 до 250мкм необхідне плавне і точне регулювання щільності потоку тепла по перерізу факела в межах (0,5…3,5) * 106Вт/м2.

- Модифікуванням полімерного матеріалу шляхом введення добавок-наповнювачів – метали та їх оксиди. Так, при введенні до складу полімерного порошку частинок окису алюмінію, спостерігалося підвищення адгезійної міцності покриття. Крім того, з літературних джерел відомо, що введення до складу полімеру активних добавок тригідрату оксиду алюмінію сприяє зниженню горючості матеріалу, і, як наслідок, підвищенню критичної температури деструкції, що вкрай важливо для методу ГПН.

- За наявності у порошку великих (d≥300мкм) та дрібних(d≤100мкм) фракцій їх бажано розділяти. В іншому випадку нагрівання та оплавлення великих і дрібних фракцій при фіксованих режимах термообробки відбуватиметься нерівномірно — великі не встигнуть повністю розплавитися, а дрібні згорять, що призведе до зниження міцності зчеплення.

- Виявлено та оцінено вплив ряду конструктивних особливостей сопла на рівномірність щільності потоку порошкового струменя у перерізі полум’я по всій довжині факела. Різні за розташуванням обсяги струменя порошку можуть по-різному взаємодіяти з різними за температурою ділянками факела. Частина порошку на межах смолоскипа може не розплавлятися полум’ям, а збільшення теплових параметрів полум’я може призвести до деструкції частинок, що летять ближче до осі смолоскипа. Була розроблена та застосована конструкція сопла, що забезпечує вузьконаправлений потік частинок з малою кутовою розбіжністю (т.зв. “паралельний” потік). Позитивний ефект також спостерігався при розширенні “плата” у розподілі температури по осі та перерізі факела шляхом збільшення ядра полум’я та довжини середньої зони. Крім того, була експериментально апробована гіпотеза про створення системи регульованого “фокусування” потоку частинок, за рахунок використання всередині транспортного каналу додаткових магнітних полів. Якщо всередині каналу забезпечити рух, при якому кожна частинка, попередньо трибозаряженна, набуває радіальну складову швидкості, то регульоване поздовжнє магнітне поле змусить частинки рухатися по гвинтоподібній траєкторії, створюючи потік частинок, що не розходиться, по всій довжині факела.

- Практично встановлено, що найкращий результат, особливо з точки зору візуальної якості покриття, досягається при попередньому прогріванні поверхні, що напилюється, бажано з пірометричним контролем температури, а вже потім безпосереднього нанесення полімерної фарби з подальшим оплавленням напиленого шару.

- Експериментально показано можливість і визначено оптимальні режимні параметри нанесення захисно-декоративних полімерних покриттів газополуменевим методом на неметалічні матеріали (пластмасу, кераміку, МДФ, бетон та ін.).

Достовірність усіх вищенаведених результатів і висновків підтверджена необхідним обсягом і

повторюваністю експериментальних даних, отриманих нами в натурних умовах. З часом ми отримували все більше інформації та відгуків від наших клієнтів, модернізували обладнання, експериментували з матеріалами для напилення, проводили технічні консультації щодо технологічних процесів розробки та створення нових композицій термопластичних порошкових фарб спеціального призначення.

В результаті встановили досить плідну співпрацю із найбільшим виробником термопластичних матеріалів – фірмою ELASTRON KIMYA – торгівельна марка PULRON (Туреччина). На базі цих матеріалів розробили ТУ У 20.1-24790047-001-2020 під свій продукт для технології ГПН та створили власну торгівельну марку POLYMER FLAME – під однойменною назвою для технології.

В даний час широко розповсюджуємо по всьому світу технологію POLYMER FLAME та запрошуємо до співпраці в цьому напрямку.

Більш детально з технологією POLYMER FLAME та умовами співпраці пропонуємо ознайомитись на спеціалізованих сайтах.