О технологиях

Порошковая покраска

КОНТАКТИ

- вул. Янтарна, 318/10, Миколаїв, Україна, 54050

- +38 (0512) 58-18-23

- +38 (050) 372-25-95

- +38 (050) 986-58-15

- [email protected]

В последнее время требования к защите анти -коррозии на металлических поверхностях, их декоративном, а также обеспечение высокой специфической производительности создали срочные проблемы создания новых типов покрытий, разработки методов и технологий их применения.

Порошковая покраска

Особенно срочная необходимость решения этих проблем ощущается с широким введением алюминиевых структур в структурах с большой областью остекления.

Наиболее полные новые требования удовлетворены быстрым полимером развития. Накопленный опыт его применения подтверждает высокую техническую и экономическую эффективность и, прежде всего, по сравнению с альтернативными типами специальных покрытий.

Суть процесса раскраски порошка состоит в том, чтобы нанести и объединить частицы полимера на поверхности продукта. Существует большое разнообразие методов опрыскивания, которые различаются по используемому материалу (терморамопластический), принцип применения порошка (в псевдо -штурмовом слое, пневматических блюдах, электростатических, газовых пулмене, плазме), по типу оборудования (камера.

Разделение на группы, или классификация в соответствии с используемыми принципами, очень условное, но оно позволяет идентифицировать общие закономерности, лежащие в основе процессов покрытий. Знание и учет этих моделей не только позволяют вам разрабатывать и внедрять новое оборудование, но и быть ключом к получению высококачественных покрытий.

Недавно достигнутые успехи в технике распыления порошка позволили значительно улучшить качество покраски, а также значительно расширить объем его использования. Об этом свидетельствуют многие публикации, как в общей технической, так и специализированной литературе /1-10 /.

Там вы также можете познакомиться с основными, экономическими и экологическими аспектами, а также проблемы, возникающие в процессе работы с порошкообразными материалами.

Однако не все возможности полимерных покрытий, как функциональных, так и декоративных, а также способы их образования, достаточно исследованы.

В частности, проблемы практического использования термопластичных порошков, газового и плазменного распыления, использование порошкового распыления на таких материалах, как MDF, ПВХ, стекло, остается открытым.

Исследования в этих областях являются преимущественно экспериментальными и, как практика, которые всегда можно эффективно использовать.

ЛИТЕРАТУРА:

- Yakovlev AD, Zdor VF, Kaplan Vi Poroshkov Полимерные материалы и охват на их основе. Л., Химия, 1979, 256 с.

Yakovlev Ad Powder Paints, L., Chemistry, 1987, 216 с.

Порошок рисует технологии покрытий. Редакция Yakovlev AD, Санкт -Петербург, Chemical, 2001, 256 с.

Bely Va, Dovgayalo VA, Yurkevich или полимерные покрытия. Minsk, Science and Technology, 1976, 416 с.

GOST 9.410-88 Полимерное порошковое покрытие. 1988.

GOST 9.402-80 Подготовка поверхности перед покраской. 1981.

Патент США 6825240.

Патент США 7159535.

Патент США 5824373.

Рисование. Технология и оборудование. Directory, M., Chemistry, 1992, 415s.

Что такое порошкообразная краска

Порошковая краска — это своего рода краска, раздавленная до размера микрона, который не содержит растворителей, состоящих из твердого сырья, такого как смола. Все компоненты сырья из порошковой краски, такие как пигмент, затвердетель, наполнитель и добавки, используются в твердом состоянии и доставляются в однородности путем смешивания. После ответа на вопрос «Что такое порошкообразная краска?» Это найдено, вам нужно рассмотреть историю и объем этого типа краски. Порошковая краска, производимая в качестве более безопасной альтернативы жидкой краске, была впервые разработана в Германии в 1953 году доктором Эрвином Хеммером. Частицы порошковой краски прикрепляются к поверхности с помощью технологии псевдо -слоя гемемере. В последующие годы были разработаны эпоксидные, эпоксидные полиэфирные, полиэфирные и полиуретановые краски. Порошковая краска, которая часто предпочтительна во всем мире, стала широко распространенной в 1980 -х годах.

Экологически чистая и готовая порошковая краска, которая создает декоративную поверхность, в настоящее время используется во многих отраслях промышленности -от архитектуры до автомобильной промышленности, MDF, покрывающего стекло, керамику и домашние приборы.

Нанесение порошковой краски

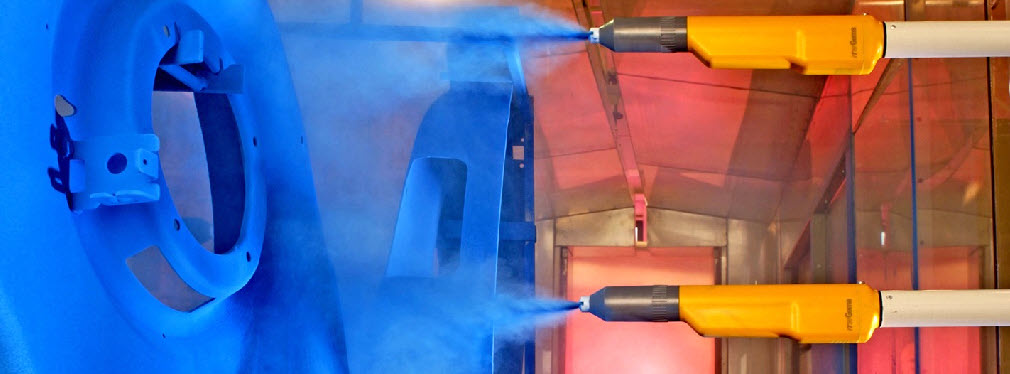

Из всех перечисленных в «Основых распылениях порошка» методы нанесения порошковой краски являются наиболее распространенным пневматическим электростатическим спреем. Сегодня это основной метод покрытия в промышленности. Его популярность способствует высокой эксплуатационной характеристике оборудования, простотой конструкций, удобством в работе, способностью легко контролировать толщину покрытий и, что не важно, традиционно используется в течение многих лет в производственных пистолетах с краской -вирновой.

Сущность метода пневматического распыления довольно проста: использование законов механики и электростатики для зарядки частиц, переносить их на поверхность покрытия, распределять в форме однородного слоя и сохранить в этом состоянии до тех пор, пока не помещается в полимеризацию.

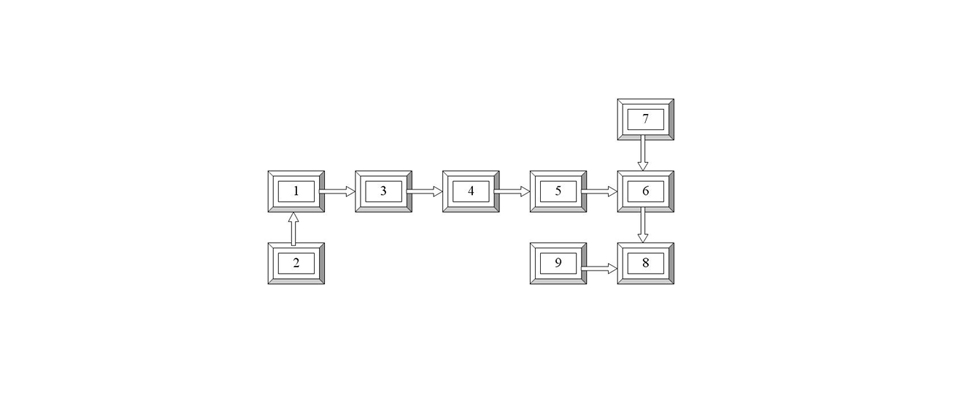

Самая простая структурная схема технологического оборудования порошкового покрытия представлена ниже.

- Компрессор.

Управляющий блок.

Приемник.

Подразделение воздуха.

Регулятор давления.

Устройство подачи порошка.

Система приема.

Распылительный пистолет.

Порошковой зарядной блок.

Блоки (1 — 7) типичны и используются во многих технологических процессах.

Конкретными, которые используются только при распылении порошка, являются устройства для зарядки порошковой зарядки и сами распылительные пушки.

Зарядные частицы порошка в основном двумя способами:

- электростатический (корона);

- трибостатический (контакт, трение).

Механизмы зарядки в каждом из методов принципиально различаются и представляют ряд конкретных требований как на характеристики материалов для снабжения, так и на условиях распыления. В настоящее время накопленная довольно большая и теоретическая и экспериментальная база данных, которая позволяет объективно оценивать преимущества и недостатки каждого пути, чтобы выделить наиболее эффективные области их использования.

Тем не менее, следует признать, что зарядка короны в большом и небольшом производстве используется чаще, чем трибостатический метод. И, согласно практике, это в основном потому, что он более эффективен в электрификации для большинства существующих порошковых красок.

В то же время рассматриваются практики и сравнивали внутренние и зарубежные устройства, которые производятся умеренно. По нашему мнению, более объективно анализировать потенциал, теоретически разумные возможности тех методов, которые учитывают проспективное развитие порошковых композиций.

Мы используем как электростатические, так и трибостатические конструкции (см. Фотографии и раздел «Оборудование — распыление»).

В то же время мы предпочитаем трибостатические системы.

Известно, что эффективность триботирования порошковой краски определяется следующими факторами:

- Отношение площади заряженной поверхности к объему порошка, которое, в свою очередь, зависит от траектории полета частиц и степени турбулентности смеси воздушного покрытия;

распределение частиц порошка по размеру;

Оптимальный выбор материала, используемого в качестве зарядной поверхности;

влажность

По большей части все современные трибостатические спреи типа «акцептор», то есть, поскольку используемые материалы зарядки способны принять заряд при контакте с частицами порошка.

Для термореактивных порошков наиболее оптимальным материалом, используемым в качестве зарядной поверхности внутри трибунала, является фторпласт (см. «Трибостатический ряд»).

Контроль траектории движения частиц в таких системах обычно ограничивается характеристиками зарядных трубных конструкций.

По нашему мнению, этот метод не полностью изучает возможность контроля траектории движения частично заряженного порошка путем применения дополнительных регулируемых электростатических или магнитных полей. Например, если конструкция системы зарядки обеспечивает перемещение воздушной смеси, в которой каждая фракция получает радиальный компонент скорости, то продольное магнитное поле заставит частицы перемещать винтовую траекторию (сила лоренца). В результате эффективная площадь поверхности контакта внутри распылителя увеличивается, тем самым увеличивая специфическую трибовинг.

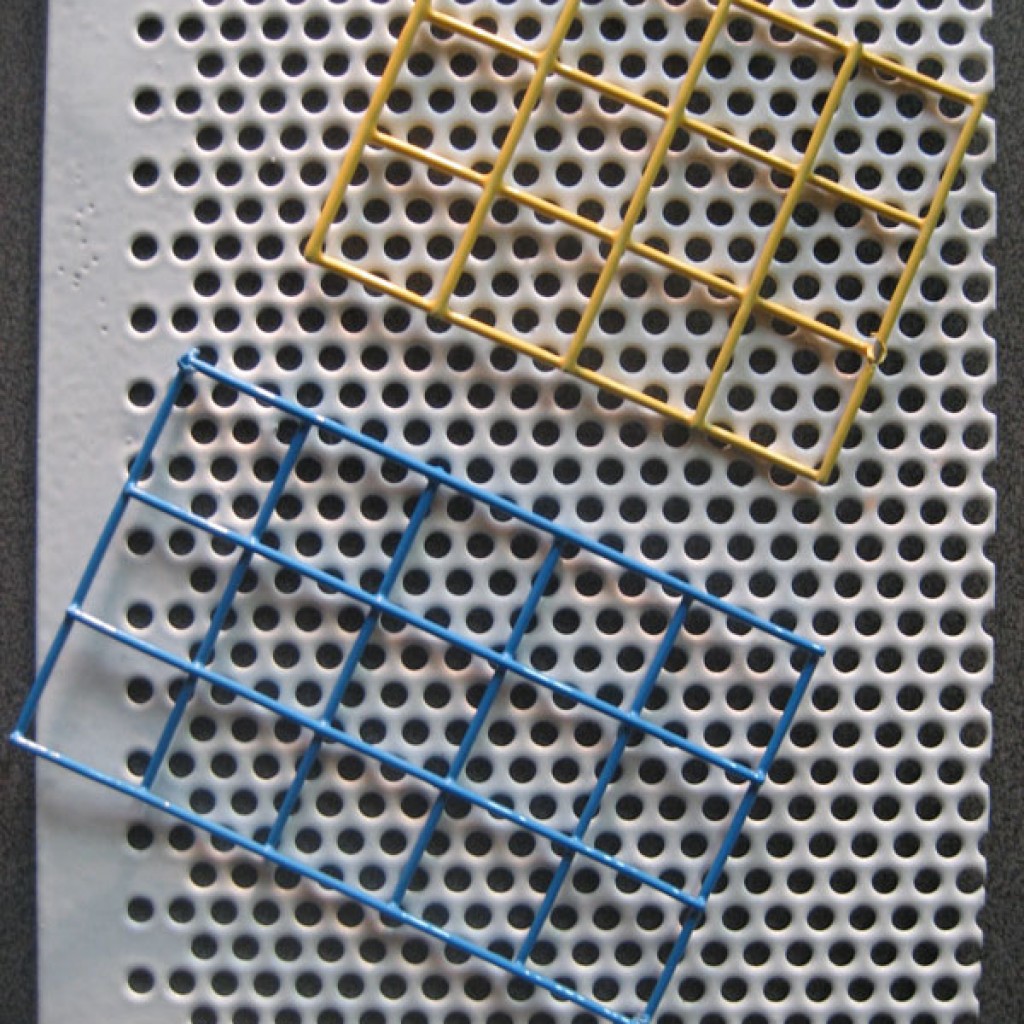

Недавно из -за некоторого восстановления в области термопластичных порошков, особенно на основе полиэтилена (см. «Triboelectric ряд»), задача разработки «донорских» распылителей для зарядки Tribo, в которых зарядная поверхность не принимает и дает электроны актуальны. Наши эксперименты по трюковым термопластичным порошкам, предназначенным для применения метода псевдотинг, выявили ряд функций и практических рекомендаций.

В частности, определены способы управления траекторией, а также выбираются оптимальные условия для работы микрочастиц порошка (см. Photo).

Оскільки середній розмір цих частинок (медіана) в межах 250 мкм довелося повністю переглянути питання транспортування частинок, враховуючи зміни у взаємодії сил електричних, гідродинамічних, інерційних, сили тяжіння, які в свою чергу, залежать від розмірів частинок їхньої маси, постійної діелектричної, щільності потоку.

У висновку необхідно відзначити, що основна вимога, якій повинні задовольнити всі зарядні пристрої – стабільність параметрів в процесі нанесення.

Критерієм стабільності може бути постійний питомий заряд частинок, який для більшості порошків, що промислово випускаються, лежить в межах 0,5 – 2,5 мкКл/г.

Вважаємо так само своїм обов’язком, відзначити, що питання нанесення порошку, безпосередньо пов’язані із загальною проблемою порошкового фарбування, незважаючи на досягнуті в цій галузі успіхи, вивчені поки не в повній мірі.

БИБЛИОГРАФИЯ:

- Polyakova KK, Pama VM Technology and Equipment для применения порошковых покрытий., M., Majeneral Engineering, 1972.

Nemchatov SS Технология получения полимерных покрытий. Ташкент, 1975 232 с.

Yakovlev Ad Mashlyakovsky LM Powder Краски и покрытия. Санкт -Петербург., Chemical, 2000, 64 с.

Технология и оборудование для применения полимерных покрытий в электростатическом поле, изд. Vereshchin IP и другие, M., Publishing House, 1990, 240 с.

Вопрос - Ответ - Порошковая покраска

Порошковая покраска включает в себя нанесение сухого порошка на поверхность с помощью электростатического заряда, который временно удерживает порошок на продукте. Затем продукт нагревается в печи, где порошок тает и полимеризуется, образуя сильное и равномерное покрытие. Весь процесс включает в себя приготовление поверхности, применение порошка и запекания.

Порошковая краска может нарисовать большинство металлических изделий, включая алюминий, сталь, железо и другие металлы. Он чаще всего используется для автомобильных деталей, мебели, домашних приборов, металлических конструкций, радиаторов и заборов. Это также подходит для некоторых пластиков из стекловолокна и тепла.

Средняя стоимость порошковой живописи в Киеве составляет приблизительно 200-500 гр. На квадратный метр, в зависимости от сложности продукта и типа порошка. На цену также влияют количество и размер деталей, цвет краски и необходимость дополнительной подготовки поверхности.

Порошковое покрытие — это сухое покрытие, которое наносится в виде свободного сухого порошка и не содержит растворителей, в отличие от жидких красок. Он состоит из тонких дисперсированных пигментов, смол, затвердетелей и добавок, которые после нагрева образуют сильную полимерную пленку. Это покрытие очень устойчиво к коррозии, механическому повреждению и ультрафиолетовому излучению.