ПРО ТЕХНОЛОГІЇ

ПРО ІНФРАЧЕРВОНИЙ НАГРІВ

КОНТАКТИ

- вул. Янтарна, 318/10, Миколаїв, Україна, 54050

- +38 (0512) 58-18-23

- +38 (050) 372-25-95

- +38 (050) 986-58-15

- [email protected]

Інфрачервоний нагрів

По-перше, невелике зауваження, щоб виключити критику на нашу адресу. Термін “камера полімеризації” використовується як загальноприйнятий.

Реально, при порошковому фарбуванні, призначення камери – це нагрівання поверхні матеріалу, або його покриття, для активації фізико-хімічних процесів, що включають кілька стадій: перехід частинок порошку у в’язкий стан, сплавлення, змочування підкладки, розтікання, видалення газових включень, затвердіння (для термореактивних комбінацій).

Камери, або печі полімеризації – це основні ланки будь-якої лінії фарбування. Тому пошук нових методів та засобів термообробки, спрямованих на вдосконалення процесу полімеризації порошкових фарб – актуальне завдання при створенні сучасного економічного обладнання для фарбування. За фізичною суттю нагрівання будь-якого тіла відбувається за рахунок механізму теплообміну. А ось «канал» передачі енергії може бути різний: безпосередній теплообмін, конвективний або променистий. Кожен із зазначених способів реалізується в обладнанні дуже широкого застосування. Останнім часом, у зв’язку з серйозним подорожчанням енергоносіїв, все частіше виробники термоустаткування стали шукати шляхи ефективного використання особливостей інфрачервоного випромінювання при подачі променистої енергії. Проте, широкого промислового впровадження інфрачервоного нагріву — техніки є серйозні перешкоди. З одного боку – це проблеми зростання, а з іншого – відсутність спеціалізованих науково – конструкторських підрозділів цілеспрямовано працюючих у цьому напрямі. Створення нових сучасних інфрачервоних установок вимагає як аналітичного, так і експериментального поглибленого вивчення процесів перенесення енергії в поглинаючих середовищах, а також процесів теплообміну випромінюванням, що протікають у робочих камерах. Знання цих закономірностей, а також скорочення термінів переходу від експериментальних моделей до промислових установок та розробка надійних інженерних методів розрахунку, що враховують специфіку процесів та кінетику їхнього протікання, дозволить науково обґрунтовано вирішити питання впровадження теплотехнологій із застосуванням ІЧ – енергопідведення.

Зрозуміло, що це питання актуальне й у лакофарбовому виробництві, де сучасні технології потребують досконаліших методів термообробки як рідких, так і порошкових покриттів.

Вперше широке застосування інфрачервоні промені для цілей сушіння і запікання лакофарбових покриттів отримали в 1934р. на заводах Ford. Вважається, що з цього часу було закладено основи процесу сушіння у вигляді виділеного спектрального діапазону ІЧ — випромінювання.

На відміну рідких фарб, де виконується «сушіння», тобто. видалення вологи, що знаходиться в різних зв’язках з матеріалом, що висушується, і «нагрів» поверхні для виконання процесу затвердіння, при порошковому фарбуванні мета нагріву полягає тільки в термоактивуванні фізико-хімічних процесів, перерахованих на початку статті. Тому, при використанні ІЧ – нагріву, в першу чергу необхідно визначити перелік і послідовність технологічних завдань, що вирішуються.

Фізична сутність ІЧ – нагрівання пояснюється корпускулярно – хвильовою природою електромагнітного поля і пов’язана з інтенсифікацією процесів, внаслідок резонансного впливу поглинається енергії на зв’язку атомів у молекулах, частоти коливань яких збігаються, або кратні частоті падаючого випромінювання. Енергія окремих хімічних зв’язків можна порівняти з енергією фотонів ІЧ-випромінювання. Так при λ ≤ 1мкм енергія фотона.

E = hv ≤ 2 * 10−19Дж,

а енергія хімічних зв’язків основних груп полімерів С-С та О-Н становлять

2 * 10−19Дж и (0,32 — 0,46) * 10−19Дж

відповідно. Тому ІЧ – випромінювання, викликаючи підвищення рівня власних коливань певних груп атомів у молекулі, що означає перетворення енергії випромінювання на теплову, сприяє прискоренню технологічного процесу. Це найскладніше питання перебувати ще на стадії вивчення, оскільки опромінення предметів ІЧ-променями не можна розглядати лише як метод інтенсивної термічної обробки, це ще й процес більш глибокого впливу на фізико-хімічну природу матеріалу.

Ефективність ІЧ – нагрівання визначається оптимізацією співвідношення енергії відбитої, поглиненої і пройшла крізь зразок. Зазначені характеристики залежать від діапазону довжин хвиль, типу та фізичних властивостей, як полімеру, так і підкладки. Відомо /1,2,3/, що більшість покриттів матеріалів 85% променистої енергії у спектрі випромінювання проникають у речовину на глибину до 30 – 50 мкм. При цьому повітряне середовище практично не впливає на пропускання променистого потоку. Ось у цьому і полягає основна, важлива відмінність у механізмах ІЧ та конвективного нагрівання при формуванні полімерного покриття. Це різні напрямки температурного градієнта. При конвективному нагріванні напрям градієнта поверхні покриття до підкладці, при ІЧ навпаки, тобто. покриття частково нагрівається за рахунок тепла, що віддається підкладкою. Як показує аналіз літературних даних /4,5/, а також наші тести, такий механізм істотно впливає на якість порошкового покриття, що формується, в першу чергу, підвищуючи його адгезійну міцність.

При розробці свого обладнання, перше завдання, з яким ми зіткнулися: це врахувати перераховані вище особливості ІЧ – нагріву при виборі оптимального спектрального діапазону і, як наслідок, типу випромінювача, що генерує довжини хвиль у вибраній частині спектру. При цьому важливим критерієм були економічні та експлуатаційні характеристики устаткування, що розробляється.

На відміну від стандартних конвекційних систем, суворе математичне моделювання процесу нагрівання в ІЧ – печах архіскладне завдання. Аналітичний опис кінетики нагріву виробів ІЧ – випромінюванням – це знаходження зв’язків між щільністю потужності, гранично допустимою температурою та гранично допустимою швидкістю нагріву (дуже важлива характеристика у процесах полімеризації). У цій ситуації методологічною основою моделі може бути диференціальне рівняння енергетичного балансу, за допомогою якого можна встановити правила відповідності, що пов’язують взаємодію системи «випромінювач — виріб», і то лише для деяких окремих випадків при серйозних припущеннях і наближеннях, що часто знижують практичну цінність рішень. Більш того, істотним недоліком наближених розрахунків є повна відсутність аналітичного зв’язку між функціями температур та ефективних потоків з оптичними властивостями та параметрами взаємного розташування елементів конструкції системи.

ПРИ ЦЬОМУ, ЯК ПОСТОЯНІ ТАК І ПАРАМЕТРИ, ЯКІ НЕОБХІДНО враховувати:

- потужність джерел;

- довжина хвилі випромінювання;

- спектральні терморадіаційні характеристики порошкових полімерних фарб;

- відбивають характеристики обшивки;

- конфігурація відбивачів;

- час дії;

- ступінь чорноти виробу;

- відстань від джерел до виробу;

- співвідношення відкритої площі маси виробу;

- питома теплопровідність виробів;

- рух повітря в печі та ін.

Тому при проектуванні ІЧ-систем розробники переважно спираються на результати математичного моделювання, які підтверджені експериментальною апробацією.

Теоретичний аналіз та проведені фізичні експерименти з різними комбінаціями випромінювачів та зразками порошкових фарб підтвердили, що найкращі результати досягаються при використанні NIR – випромінювання з довжиною хвилі у чітко заданому діапазоні 0,78 – 2,00 мкм. У цьому діапазоні працюють лампові галогенні інфрачервоні випромінювачі типу КГ, у яких температура тіла напруження нижче, ніж у звичайних освітлювальних, і, відповідно, частка потоку, що випускається в ІЧ області набагато більше, ніж у видимій. Крім того, зазначені джерела дозволяють створити високу енергетичну освітленість об’єктів опромінення, мають великий термін служби при стабільності променистого потоку, дуже малу термічну інерцію, простоту влаштування цоколів, вигідну лінійну форму, високий ККД, механічну міцність і стійкість по відношенню до впливу води, агресивних середовищ і і т.д.

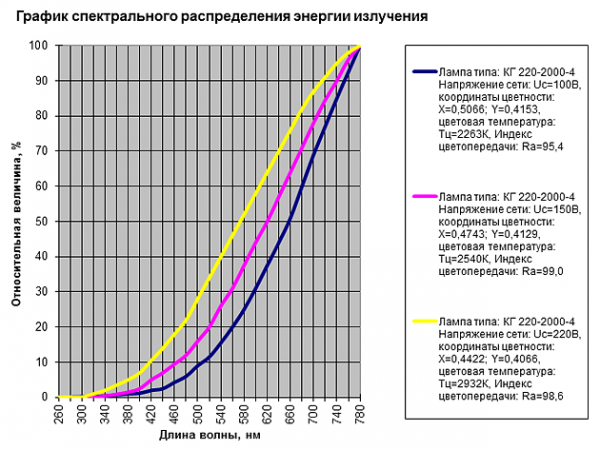

Як приклад на малюнку наведені графіки спектрального розподілу енергії випромінювання лампи типу КГ-220-2000-4 в залежності від напруги, що подається. Вимірювання проводилися (на наше прохання) в лабораторії № 373 ВАТ «Лісма-ВНДІІВ» ім.

Наш вибір зупинився на використанні кварцових галогенних випромінювачів, у яких робоча колірна температура Т = 2400К.

На сучасному етапі розвитку технології виготовлення ІЧ – генераторів, збіг необхідних характеристик з характеристиками випромінювачів, що серійно випускаються, при роботі їх в номінальному режимі, явище швидше випадкове, ніж закономірне. У цьому випадку найбільш раціональним, технічно доступним та економічно доцільним методом термообробки, при максимальному значенні критерію кількісної та якісної оцінки ефективності є осцилюючий режим ІЧ — енергопідведення з релаксацією теплового потоку. При цьому для його практичної реалізації необхідно виявити причинні та функціональні взаємозв’язки електротехнологічних та тимчасових показників ІЧ-опромінення на показники шару фарбування. У порядку пробного досвіду була сформульована, і, в першому наближенні, вирішена задача, що описує кінетику імпульсного підведення ІЧ-випромінювання до шару порошкової фарби. Теоретично обґрунтовано доцільність застосування режиму просторово-тимчасової осциляції. Отримано формули ефективної шпаруватості періоду роботи випромінювачів.

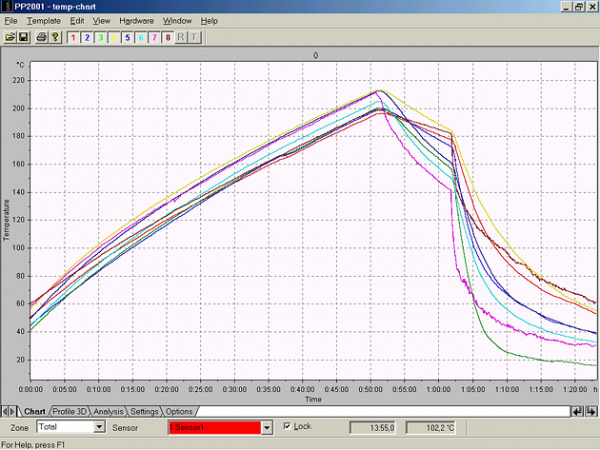

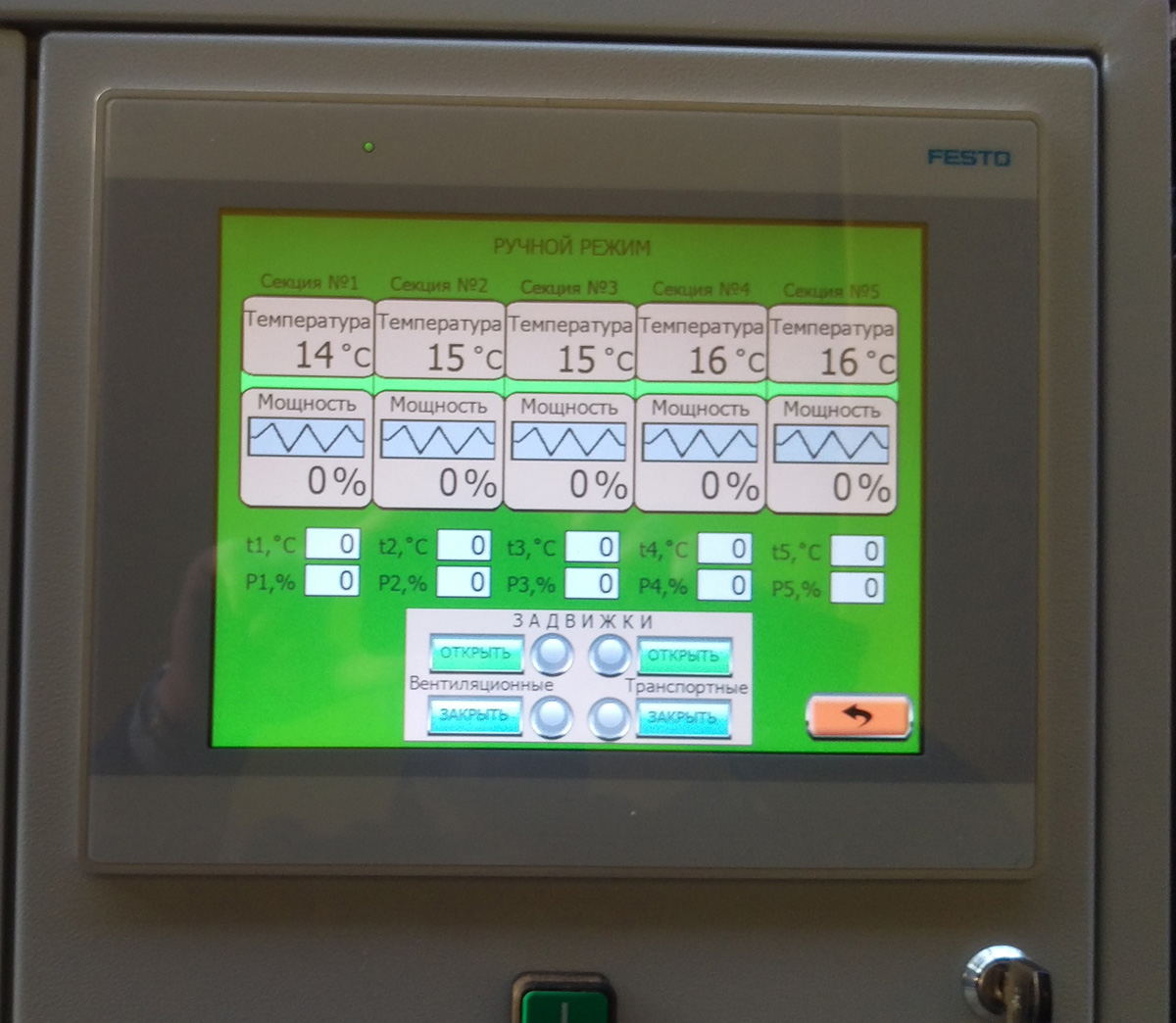

Для практичної реалізації різних режимів термообробки, була розроблена та реалізована гнучка інформаційно-вимірювальна та керуюча система автоматичного регулювання імпульсного ІЧ – енергопідведення по зонах, яка дозволяє підтримувати максимальну та мінімальну температуру матеріалу. При цьому враховуючи малу інерційність застосовуваних ІЧ – генераторів, а також досконалість способу генерації тепла в розроблюваних ІЧ – установках з’явилася можливість застосування комп’ютерних технологій, що дозволяють забезпечувати автоматичне програмне регулювання теплового режиму в робочій камері відповідно до заданої кінетики підведення тепла до зразка, що нагрівається. Це дозволило експериментально підтвердити, теоретично висунуту, гіпотезу про закономірність управління імпульсно-перервним ІЧ-енергопідведенням у процесі запікання порошкових фарб.

Правильність вибору ідей та технічних рішень, закладених у конструкціях наших ІЧ-печей та систем управлінь випромінювачами підтвердила час, інтерес споживачів до наших розробок та розширення сфери їх застосування.

Як приклад, на малюнку наведено динамічні термохарактеристики ІЧ – печі полімеризації. Габарити печі (7,3*2,2*2,2м), максимальна потужність 66кВт. Завантаження печі: 56 (7зв’язок по 8 виробів) профільних труб (60*80*3мм, L=4м) загальною вагою близько 1500кг. Вісім термодатчиків було встановлено на виробах рівномірно по всьому об’єму завантаженої печі.

Доречно відзначити, що в літературі, як основний недолік ІЧ – систем, часто згадується їх пряме, спрямованого дії випромінювання, що, як часто стверджують, робить їх непридатними для отримання покриттів на виробах складної форми. Наші дослідження та розробки спростовують існуючу думку.

По-перше: ІЧ-нагрів нерозривно пов’язаний з конвективним, за рахунок передачі тепла від виробів, що нагріваються;

По-друге: ми використовуємо всередині камер (по всій площі) відбивачі зі спеціально обробленою поверхнею, що створює «резонатор» в якому, за рахунок багаторазового відображення, створюється рівномірний потік дифузного опромінення;

По-третє: короткохвильові випромінювачі через високу щільність випромінюваної енергії, здатні прогрівати недоступні частини виробів;

По-четверте: у режимі термостабілізації, за рахунок зниження номінальної напруги на випромінювачі, збільшується довжина хвиль випромінювання, що призводить до утворення додаткової конвективної складової;

І останнє: при використанні ІЧ-випромінювання, за рахунок зонального включення джерел, а також спрямованого впливу променів забезпечується максимальна рівномірність передачі енергії обсягу складної форми.

Вважаємо за необхідне торкнутися ще одного питання, з яким ми часто стикаємося: про шкідливий вплив на здоров’я персоналу, який працює на обладнанні з ІЧ-випромінювачами. Воно абсолютно нешкідливе. Мало того, останнім часом дослідження, проведені медичними лабораторіями Японії, Китаю, США, довели лікувальні фактори ІЧ-прогріву. Приклад тому – поширення ІЧ-саун.

ПІДСУМКИ І ЗАГАЛЬНІ ОСНОВНІ ОСОБЛИВОСТІ, А ТАКОЖ ВИРАЖЕНІ ПЕРЕВАГИ ВИКОРИСТАННЯ В ПЕЧАХ ПОЛІМЕРИЗАЦІЇ КОРОТКОХВИЛЬОВИХ ІЧ ДЖЕРЕЛ

- Зниження витрат шляхом скорочення часу затвердіння при одночасному підвищенні якості покриття.

- Можливість створювати густини теплових потоків на поверхні виробів у десятки разів більша, порівняно з традиційними способами нагріву.

- Високий ККД пристроїв за рахунок виключення впливу на процес нагрівання проміжного середовища між джерелом та об’єктом.

- Можливість створення в обладнанні зони нагріву з різними температурами.

- Широкий діапазон управління за рахунок гнучкого регулювання потужністю випромінювачів.

- Безінерційність короткохвильових випромінювачів забезпечує високу точність та чутливість режиму термостабілізації.

- Простота конструктивних рішень набагато зменшує займані обладнанням площі порівняно з конвективними печами.

- Можливість створення установок з різною формою та розмірами робочих камер залежно від продуктивності та асортименту виробів, що фарбуються.

- Легко реалізується модульна схема конструкцій з автономною або з комбінованою системою управління.

- Розширення спектру функціональних можливостей (сушіння при фарбуванні рідкими фарбами скла та ПВХ-профілів).

- Широкий діапазон температур ІЧ-печі дозволяє проводити нагрівання виробів до 250-300 °С.

Наприкінці невелика ремарка. Виходячи з наведеного короткого аналізу особливостей застосування ІЧ – енергопідведення в технологічних лініях порошкового фарбування, зрозуміло, що створення термодинамічно найбільш ефективної конструкції ІЧ – установки вимагає глибокого вивчення та розуміння, як процесу формування фарбувального шару, так і теплотехнічних та експлуатаційних характеристик, як ІЧ – генераторів , так і в цілому всієї системи. Правильно розрахована і сконструйована ІЧ – установка є досить складною інженерною спорудою, конструктивна розробка якої може бути здійснена тільки на базі попереднього науково обґрунтованого вибору джерел випромінювання, їх кількості, режимів роботи, розташування робочої камери і т.д.

Останнім часом на українському ринку обладнання з’явилися новоспечені виробники ІЧ — печей полімеризації, які мають на тлі декларованих переваг свого обладнання на першому плані бізнес завдання, а не просування прогресивних ІЧ — технологій.

Ще раз хочемо наголосити, що розробка та конструювання термообладнання з ІЧ — енергопідведенням потребує не лише спеціальних знань, а й досить високого загальноосвітнього рівня. Тому при виборі обладнання не варто повністю довірятися рекламним обіцянкам та низьким цінам. Важливо звернути увагу на популярність виробника, його спеціалізацію, переконатися, що розробник не просто копіює чиїсь розробки, а самостійно володіє методологічними підходами до вирішення поставленого завдання і, хоча б, основами інженерно-конструкторських розрахунків ІЧ – систем. Кожен, хто поважає себе, виробник із задоволенням надасть Вам разом із пропозицією та список референції, де буде вказано поставлене обладнання.